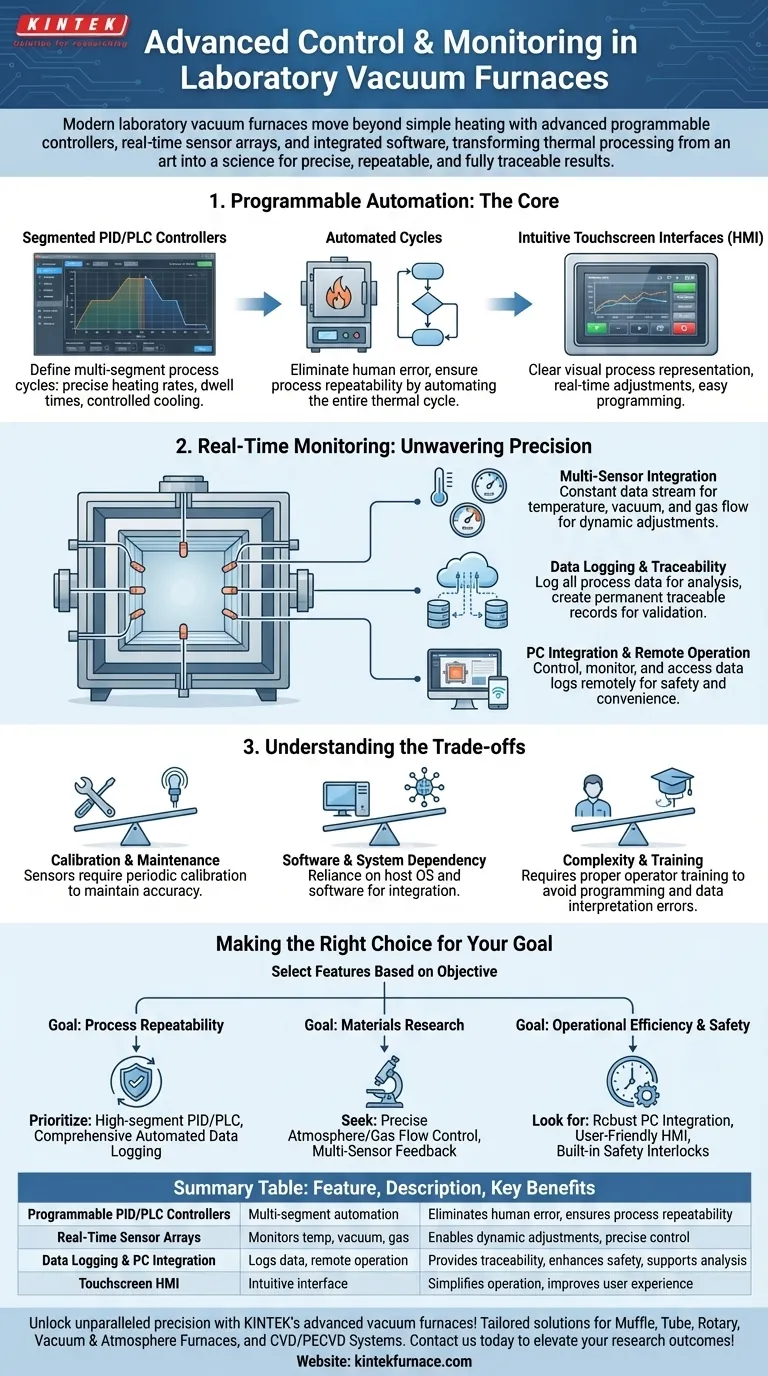

En resumen, los hornos de vacío de laboratorio modernos están equipados con controladores programables avanzados, conjuntos de sensores en tiempo real y software integrado para operación remota. Estos sistemas van más allá de los simples elementos calefactores para ofrecer un control preciso, automatizado y rico en datos sobre todo el proceso térmico, desde el calentamiento y la permanencia hasta el enfriamiento y la gestión atmosférica.

El propósito de los controles avanzados no es solo la automatización, sino la transformación del procesamiento térmico de un arte a una ciencia. Al proporcionar un control granular y datos detallados, estas características aseguran que los resultados experimentales sean precisos, repetibles y completamente trazables.

El núcleo del control moderno: automatización programable

El elemento fundamental de un horno avanzado es su capacidad para ejecutar recetas complejas sin intervención manual. Esta capacidad se basa en controladores inteligentes que sirven como el cerebro de la operación.

Controladores PID/PLC segmentados

La mayoría de los hornos avanzados utilizan sistemas PID (Proporcional-Integral-Derivativo) o PLC (Controlador Lógico Programable).

Estos controladores le permiten programar ciclos de proceso multisegmento. Puede definir tasas de calentamiento precisas, tiempos de permanencia específicos a temperaturas objetivo y tasas de enfriamiento controladas.

El poder de los ciclos automatizados

Al automatizar todo el ciclo térmico, elimina la variabilidad y el error humano asociados con los ajustes manuales. Esto asegura que cada muestra se procese bajo condiciones idénticas.

El resultado es un aumento dramático en la repetibilidad del proceso, lo cual es fundamental tanto para la investigación como para las aplicaciones de control de calidad.

Interfaces intuitivas de pantalla táctil (HMI)

Los hornos modernos cuentan con una Interfaz Hombre-Máquina (HMI), típicamente un panel de pantalla táctil. Esta interfaz proporciona una representación visual clara del proceso, permitiendo ajustes de parámetros en tiempo real y una fácil programación de los ciclos térmicos.

Monitoreo en tiempo real para una precisión inquebrantable

Lo que no se puede medir no se puede controlar. Los hornos avanzados están equipados con una red de sensores que proporcionan un flujo constante de datos, lo que permite al sistema de control realizar ajustes dinámicos.

Integración multisensor

Los parámetros clave se monitorean en tiempo real. Esto incluye universalmente la temperatura, pero también se extiende a la presión de vacío y al flujo de gas.

Los sensores integrados, como los termopares, se colocan en zonas estratégicas para garantizar que la temperatura reportada sea precisa y uniforme en toda la cámara.

Registro de datos y trazabilidad

Una característica crítica es la capacidad de registrar todos los datos del proceso. Esta información se puede exportar para su análisis, creando un registro permanente y rastreable de las condiciones exactas a las que estuvo expuesto su material.

Esto es invaluable para validar resultados, solucionar fallas y cumplir con los requisitos de garantía de calidad.

Integración con PC y operación remota

Muchos hornos ahora ofrecen integración opcional con PC. Esto permite al operador controlar el horno, monitorear su estado y acceder a los registros de datos de forma remota desde una computadora.

Esta capacidad no solo mejora la conveniencia sino que también aumenta la seguridad al permitir la supervisión remota de procesos de alta temperatura o de larga duración.

Comprendiendo las compensaciones

Si bien las características avanzadas ofrecen beneficios significativos, también introducen complejidades que deben gestionarse.

Calibración y mantenimiento

Los sensores de temperatura, presión y flujo de gas pueden desviarse con el tiempo y requieren una calibración periódica para mantener la precisión. Depender de sensores no calibrados anula el beneficio principal de un sistema de precisión.

Dependencia de software y sistema

La integración con una PC introduce una dependencia del software y del sistema operativo anfitrión. Las futuras actualizaciones del sistema operativo o las fallas de la computadora pueden interrumpir las operaciones del horno si no se gestionan correctamente.

Complejidad y formación

Un sistema altamente programable y multisensor es inherentemente más complejo que un horno manual. Una formación adecuada del operador es esencial para aprovechar todas sus capacidades y evitar errores en la programación o interpretación de datos.

Tomar la decisión correcta para su objetivo

El horno más "avanzado" es el que mejor se adapta a su aplicación específica. Evalúe las características en función de su objetivo principal.

- Si su enfoque principal es la repetibilidad del proceso: Priorice un horno con un controlador PID/PLC de alto segmento y un registro de datos completo y automatizado.

- Si su enfoque principal es la investigación de materiales: Busque un sistema con control preciso de la atmósfera y el flujo de gas, junto con retroalimentación multisensor para la temperatura, presión y composición del gas.

- Si su enfoque principal es la eficiencia operativa y la seguridad: Busque una sólida integración con PC para monitoreo remoto, una HMI fácil de usar e interbloqueos de seguridad incorporados, como protección contra sobretemperatura.

En última instancia, estas características de control y monitoreo le permiten dictar el entorno térmico preciso para su trabajo.

Tabla resumen:

| Característica | Descripción | Beneficios clave |

|---|---|---|

| Controladores PID/PLC programables | Automatización multisegmento de ciclos de calentamiento, permanencia y enfriamiento | Elimina el error humano, asegura la repetibilidad del proceso |

| Conjuntos de sensores en tiempo real | Monitorea la temperatura, la presión de vacío y el flujo de gas con sensores integrados | Permite ajustes dinámicos y control ambiental preciso |

| Registro de datos e integración con PC | Registra los datos del proceso para su exportación y permite la operación remota a través de software | Proporciona trazabilidad, mejora la seguridad y apoya el análisis |

| HMI con pantalla táctil | Interfaz intuitiva para programación y ajustes en tiempo real | Simplifica la operación y mejora la experiencia del usuario |

¡Desbloquee una precisión sin igual en sus procesos térmicos con los hornos de vacío avanzados de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios soluciones personalizadas como hornos de mufla, de tubo, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que sus necesidades experimentales únicas se satisfagan con fiabilidad y eficiencia. Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden elevar sus resultados de investigación y control de calidad.

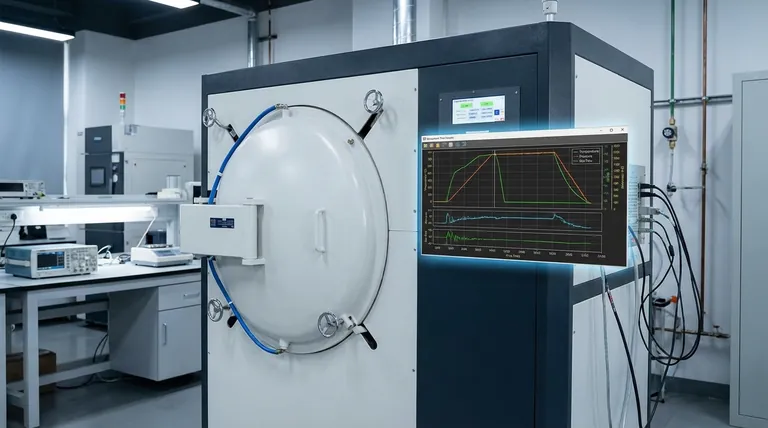

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo