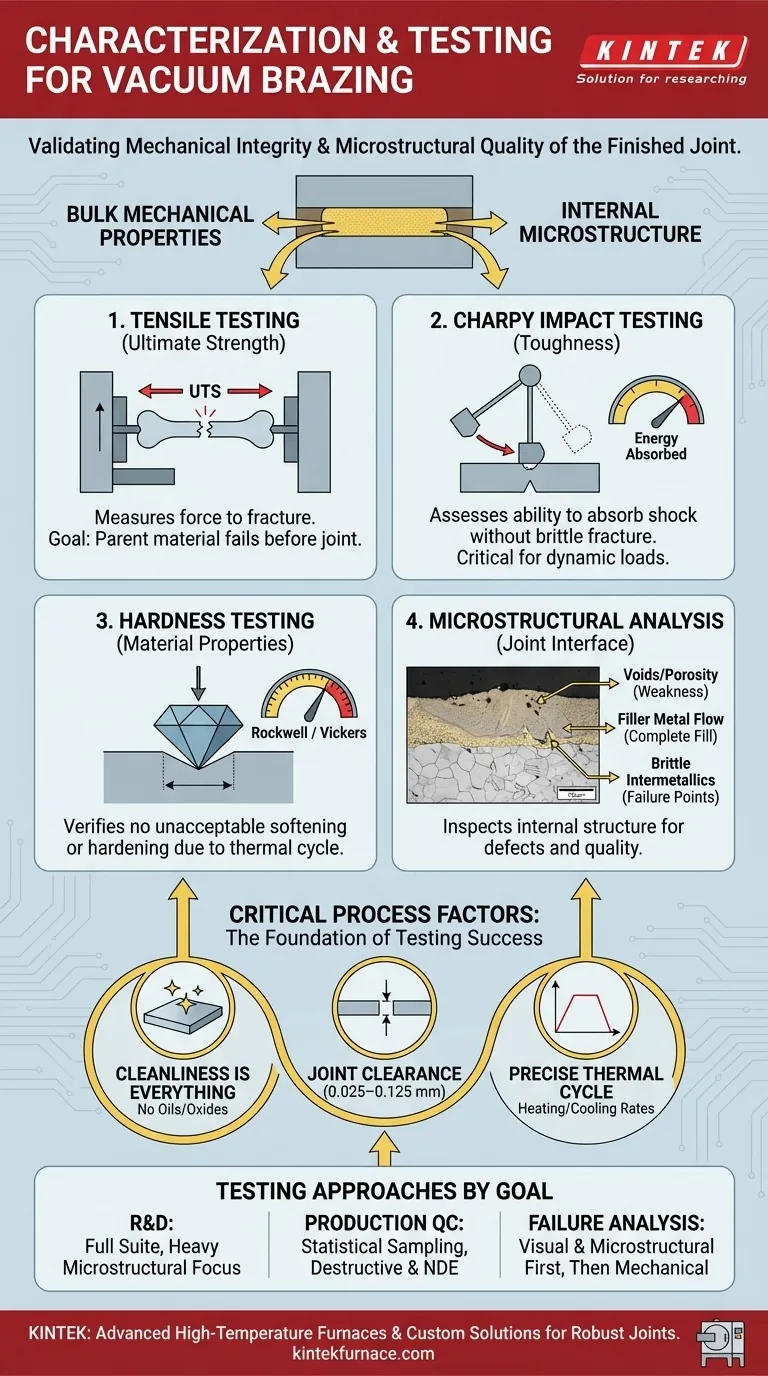

Para la soldadura fuerte al vacío, las instalaciones primarias de caracterización y prueba se utilizan para validar la integridad mecánica y la calidad microestructural de la unión terminada. Esto implica una combinación de pruebas destructivas que miden la resistencia y la tenacidad, incluidas pruebas de tracción, pruebas de impacto Charpy y pruebas de dureza tanto macro como micro. Estos métodos aseguran que el componente soldado cumpla con las especificaciones de ingeniería precisas requeridas para su aplicación, verificando que el proceso de unión no haya introducido debilidades o cambios materiales no deseados.

El problema central no es simplemente enumerar los equipos de prueba, sino comprender que la prueba es la validación final y crítica en un proceso donde el éxito se determina mucho antes de que la pieza ingrese al horno. Las pruebas efectivas confirman que el control meticuloso del diseño de la unión, la limpieza y el ciclo térmico han producido un componente confiable y robusto.

Por qué las pruebas son un pilar de una soldadura fuerte exitosa

La soldadura fuerte al vacío se emplea a menudo en industrias de alto riesgo como la aeroespacial, la médica y la energética, donde el fallo de un componente puede tener graves consecuencias. La prueba no es simplemente una verificación de calidad; es una parte esencial del desarrollo de procesos, la certificación y el aseguramiento de la calidad continuo.

Las exigencias de las aplicaciones críticas

Aplicaciones como los motores de turbina de gas, los sistemas de combustible e hidráulicos y los componentes de satélites dependen de la soldadura fuerte al vacío por su capacidad para crear uniones fuertes y herméticas con una distorsión mínima. Estos componentes deben soportar temperaturas, presiones y vibraciones extremas. Las pruebas proporcionan la prueba objetiva de que la unión soldada puede sobrevivir a estas condiciones de servicio.

Del desarrollo de procesos al control de producción

Durante la investigación y el desarrollo, un conjunto completo de pruebas ayuda a los ingenieros a optimizar parámetros como la temperatura del horno, los tiempos de mantenimiento y la selección de la aleación de aporte. Para la producción, una selección estratégica de estas pruebas sobre una base estadística asegura que el proceso se mantenga estable y continúe produciendo piezas que cumplan con el estándar original y validado.

Métodos clave de caracterización y prueba

Las pruebas requeridas se pueden dividir en aquellas que miden las propiedades mecánicas generales de la unión y aquellas que inspeccionan su estructura interna a nivel microscópico.

Prueba de Tracción: Medición de la Resistencia Máxima

Una prueba de tracción implica separar una muestra de la unión soldada hasta que se rompa. Esto mide directamente la resistencia máxima a la tracción (RMT) de la unión. El objetivo es a menudo que el material base falle antes que la unión soldada, demostrando que la unión no es el eslabón más débil del ensamblaje.

Prueba de Impacto Charpy: Evaluación de la Tenacidad

La prueba Charpy mide la capacidad de un material para absorber un choque o carga de impacto repentina sin fracturarse. Un péndulo golpea una muestra entallada de la unión soldada, y la energía absorbida durante la fractura indica su tenacidad. Esto es fundamental para componentes que pueden experimentar fuerzas dinámicas o operar a bajas temperaturas donde los materiales pueden volverse quebradizos.

Prueba de Dureza: Verificación de las Propiedades del Material

El ciclo térmico de la soldadura fuerte puede alterar la dureza, y por lo tanto la resistencia y la resistencia al desgaste, de los materiales base cerca de la unión. La prueba de dureza, utilizando métodos como Rockwell o Vickers, presiona un pequeño indentador en el material. Esta prueba verifica que el tratamiento térmico no haya ablandado o endurecido inaceptablemente los materiales base.

Análisis Microestructural: Inspección de la Interfaz de la Unión

Esta es posiblemente la forma de prueba más reveladora. Se corta, pule y graba químicamente una sección transversal de la unión soldada para revelar su estructura interna bajo un microscopio. Este análisis metalográfico puede identificar:

- Vacíos o porosidad: Huecos que debilitan la unión y pueden causar fugas.

- Flujo del metal de aporte: Confirma que la aleación ha llenado adecuadamente todo el espacio libre de la unión.

- Intermetálicos quebradizos: Compuestos químicos indeseables que pueden formarse en la interfaz entre el aporte y el material base, actuando como un punto común de fallo.

Este análisis a menudo se combina con la prueba de microdureza, que utiliza un indentador muy pequeño para medir las variaciones de dureza a través de la interfaz microscópica de la unión, identificando con precisión las zonas quebradizas.

Comprensión de los factores críticos del proceso

Ninguna cantidad de pruebas puede salvar una unión que estaba destinada a fallar debido a una preparación deficiente o un control de proceso inadecuado. Los resultados de las pruebas anteriores son reflejos directos de lo bien que se gestionaron los pasos previos.

El principio de "La limpieza lo es todo"

Una soldadura fuerte al vacío exitosa es imposible sin piezas y entornos de ensamblaje inmaculadamente limpios. Cualquier aceite, óxido o contaminante impedirá que el metal de aporte moje y se adhiera correctamente a los materiales base, lo que provocará vacíos y una unión débil que fallará bajo prueba.

La criticidad del espacio libre de la unión

El espacio entre las piezas que se unen, el espacio libre de la unión, es un parámetro de diseño crítico, que generalmente oscila entre 0.025 mm y 0.125 mm (0.001" a 0.005"). Si el espacio es demasiado estrecho, el metal de aporte no puede fluir por acción capilar. Si es demasiado ancho, no se llenará por completo, lo que resultará en una unión débil y porosa.

El arma de doble filo del ciclo térmico

El ciclo térmico es necesario para fundir la aleación de soldadura fuerte, pero también puede inducir tensión, causar distorsión o crear cambios metalúrgicos no deseados en los materiales base. Un control preciso de las tasas de calentamiento, los tiempos de mantenimiento y las tasas de enfriamiento es esencial para lograr una unión fuerte sin comprometer la integridad del ensamblaje general.

Cómo enfocar las pruebas para su proyecto

El régimen de prueba específico que necesita depende de su objetivo.

- Si su enfoque principal es la Investigación y el Desarrollo: Emplee el conjunto completo de pruebas, con un fuerte énfasis en el análisis microestructural, para comprender cómo las variables del proceso impactan directamente en la calidad de la unión a nivel microscópico.

- Si su enfoque principal es el Control de Calidad de la Producción: Confíe en el muestreo estadístico para pruebas destructivas como tirones de tracción, complementadas con evaluación no destructiva (END) cuando corresponda, para garantizar la estabilidad continua del proceso.

- Si su enfoque principal es el Análisis de Fallos: Comience con un análisis visual y microestructural exhaustivo para identificar el modo y el origen del fallo antes de utilizar pruebas mecánicas para confirmar la causa raíz.

En última instancia, una estrategia de prueba sólida transforma la soldadura fuerte al vacío de un arte complejo en una ciencia de ingeniería confiable y repetible.

Tabla Resumen:

| Método de Prueba | Propósito | Métricas Clave |

|---|---|---|

| Prueba de Tracción | Mide la resistencia de la unión | Resistencia Máxima a la Tracción (RMT) |

| Prueba de Impacto Charpy | Evalúa la tenacidad bajo impacto | Energía absorbida durante la fractura |

| Prueba de Dureza | Verifica los cambios en las propiedades del material | Valores de dureza Rockwell, Vickers |

| Análisis Microestructural | Inspecciona la calidad de la interfaz de la unión | Vacíos, flujo del aporte, intermetálicos |

¿Necesita soluciones confiables de soldadura fuerte al vacío para su laboratorio? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y una fabricación interna para proporcionar hornos avanzados de alta temperatura como Hornos de Solera, Tubo, Rotatorios, al Vacío y con Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos, asegurando uniones robustas para aplicaciones críticas en los sectores aeroespacial, médico y energético. Contáctenos hoy para mejorar su proceso de soldadura fuerte con soporte personalizado.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima