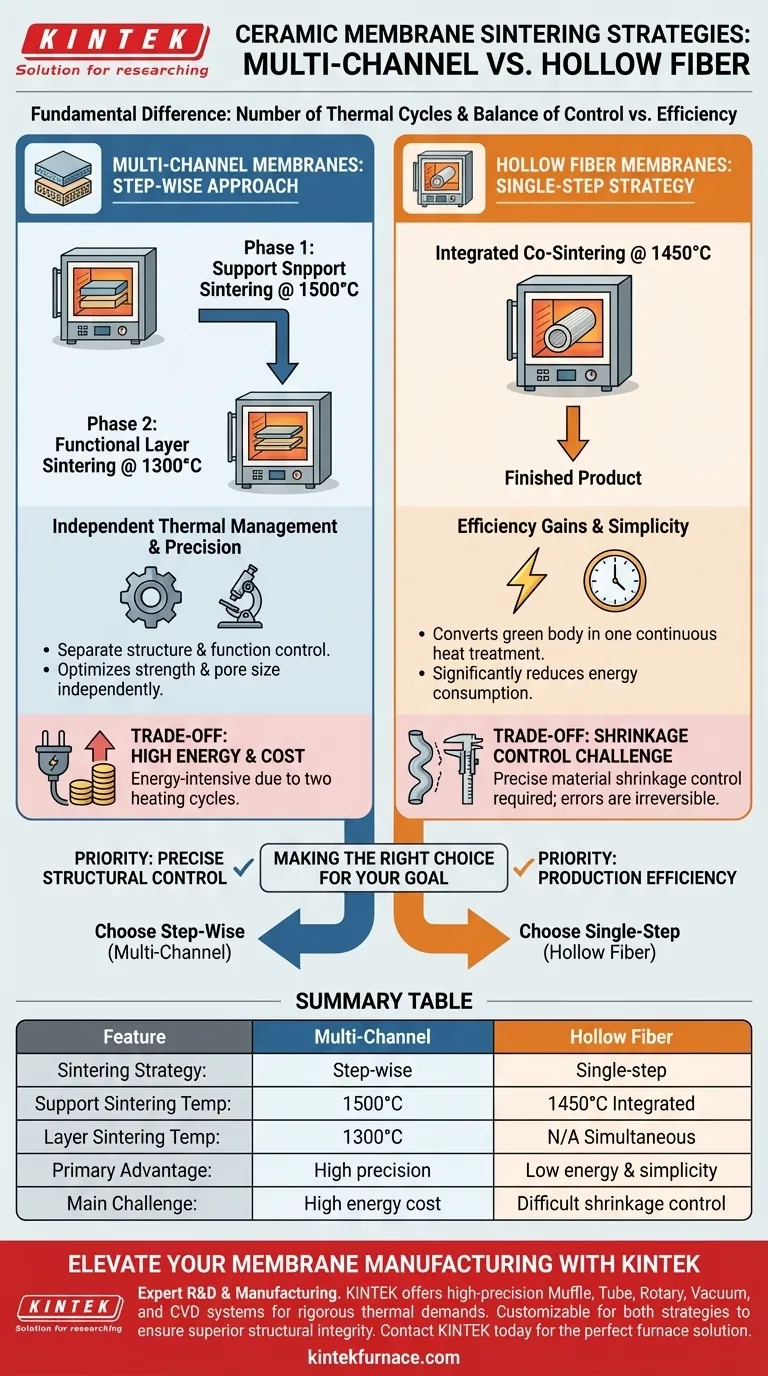

La diferencia fundamental radica en el número de ciclos térmicos requeridos. Las membranas cerámicas multicanal suelen utilizar un proceso de sinterización por etapas en dos fases, sinterizando la estructura de soporte a 1500 °C y la capa funcional posteriormente a 1300 °C. En contraste, las membranas cerámicas de fibra hueca emplean una estrategia de co-sinterización en un solo paso a 1450 °C para transformar el cuerpo verde en el producto final en un único tratamiento térmico continuo.

La elección de la estrategia de sinterización dicta el equilibrio entre el control del rendimiento y la eficiencia de fabricación: la sinterización por etapas ofrece una gestión estructural independiente, mientras que la sinterización en un solo paso reduce significativamente el consumo de energía.

Membranas Multicanal: El Enfoque por Etapas

Separando Estructura de Función

Las membranas multicanal generalmente requieren un método de sinterización por etapas. Esto implica dos fases de calentamiento distintas en lugar de un único evento de sinterización.

Gestión Térmica Independiente

El proceso comienza sinterizando el soporte de la membrana a una temperatura más alta de 1500 °C. Después de esto, la capa funcional se sinteriza a una temperatura más baja de 1300 °C.

Precisión en el Control de Propiedades

Al separar estos pasos, los fabricantes pueden gestionar de forma independiente las propiedades críticas. Esto permite la optimización de la resistencia estructural en la capa de soporte y el control preciso del tamaño de poro en la capa funcional sin que uno comprometa al otro.

Membranas Cerámicas de Fibra Hueca: La Estrategia de Un Solo Paso

Co-sinterización Integrada

Las membranas cerámicas de fibra hueca utilizan un proceso de sinterización en un solo paso. Este enfoque convierte el "cuerpo verde" (la cerámica sin sinterizar) directamente en el producto terminado de una sola vez.

Temperatura de Operación

Este proceso de un solo paso generalmente ocurre a 1450 °C. Elimina la necesidad de enfriar y recalentar los materiales para una segunda aplicación de recubrimiento.

Ganancias de Eficiencia

La principal ventaja de esta estrategia es la simplicidad de fabricación. Reduce significativamente el consumo total de energía necesario para producir la membrana.

Comprendiendo las Compensaciones

El Costo de la Precisión

Si bien el método por etapas utilizado en las membranas multicanal garantiza una alta integridad estructural y precisión de los poros, es intensivo en energía. Operar hornos hasta 1500 °C y luego nuevamente hasta 1300 °C aumenta el tiempo de producción y los costos operativos.

El Desafío del Control de la Contracción

El enfoque de un solo paso para las fibras huecas es más eficiente pero introduce riesgos técnicos. Dado que toda la estructura se sinteriza a la vez, se requiere un control preciso sobre la contracción del material.

Los errores durante este único tratamiento térmico pueden distorsionar la forma de la fibra o comprometer su integridad, sin dejar margen para las correcciones que un proceso de múltiples etapas podría permitir.

Tomando la Decisión Correcta para su Objetivo

Para determinar qué estrategia se alinea con sus requisitos de fabricación o aplicación, considere los siguientes principios:

- Si su enfoque principal es el control estructural preciso: Priorice el método por etapas (multicanal), ya que le permite optimizar de forma independiente las capas de soporte y funcional.

- Si su enfoque principal es la eficiencia de producción: Opte por la estrategia de un solo paso (fibra hueca), que minimiza el consumo de energía y simplifica la línea de fabricación.

El éxito depende en última instancia de si su prioridad es la gestión granular de las propiedades de la membrana o la reducción de los costos energéticos en el ciclo de producción.

Tabla Resumen:

| Característica | Membranas Cerámicas Multicanal | Membranas Cerámicas de Fibra Hueca |

|---|---|---|

| Estrategia de Sinterización | Por etapas (Dos fases) | Un solo paso (Co-sinterización) |

| Temp. Sinterización Soporte | 1500 °C | 1450 °C (Integrada) |

| Temp. Sinterización Capa | 1300 °C | N/A (Simultánea) |

| Ventaja Principal | Alta precisión de tamaño de poro y estructura | Bajo consumo de energía y simplicidad |

| Desafío Principal | Altos costos energéticos y operativos | Difícil control de la contracción |

Mejore la Fabricación de sus Membranas con KINTEK

La sinterización precisa es la piedra angular de las membranas cerámicas de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alta precisión diseñados para satisfacer las rigurosas demandas térmicas de las estrategias de sinterización por etapas y de un solo paso.

Ya sea que necesite el control granular de temperatura necesario para las estructuras de soporte multicanal o la estabilidad uniforme a alta temperatura para la co-sinterización de fibra hueca, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para sus necesidades únicas de investigación o producción.

¿Listo para optimizar su gestión térmica? Contacte a KINTEK hoy mismo para encontrar la solución de horno perfecta y asegurar que sus productos cerámicos logren una integridad estructural superior.

Guía Visual

Referencias

- Comparative Carbon Footprint Analysis of Alumina-Based Multichannel and Hollow Fiber Ceramic Membranes for Microfiltration. DOI: 10.3390/separations12080220

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el papel de un horno de empaquetado al vacío en la industria de los semiconductores? Garantizar un sellado hermético para dispositivos fiables

- ¿Cuáles son las ventajas técnicas de utilizar un horno de secado al vacío de laboratorio para procesar materiales vegetales? Conservar Nutrientes

- ¿Cuál es el papel del horno de secado al vacío en la preparación de N-TiO2@NC? Preservar la integridad y la estabilidad química de MXene

- ¿Cómo modifica el proceso de recocido en un horno de alta temperatura el MoS2? Optimizar el rendimiento termoeléctrico

- ¿Por qué es necesario un horno de secado al vacío para electrolitos de KF-NaF-AlF3? Prevenir la hidrólisis y la corrosión

- ¿Cómo se clasifican los hornos de vacío según el diseño de la cámara? Explore los tipos horizontal, vertical y de carga inferior

- ¿Por qué las láminas de electrodos recubiertos deben secarse durante períodos prolongados en un horno de vacío? Garantice la pureza y el rendimiento de la batería

- ¿Cuál es el propósito técnico de un sistema de destilación al vacío en la síntesis de VMPPS? Mejorar el peso y la pureza del polímero