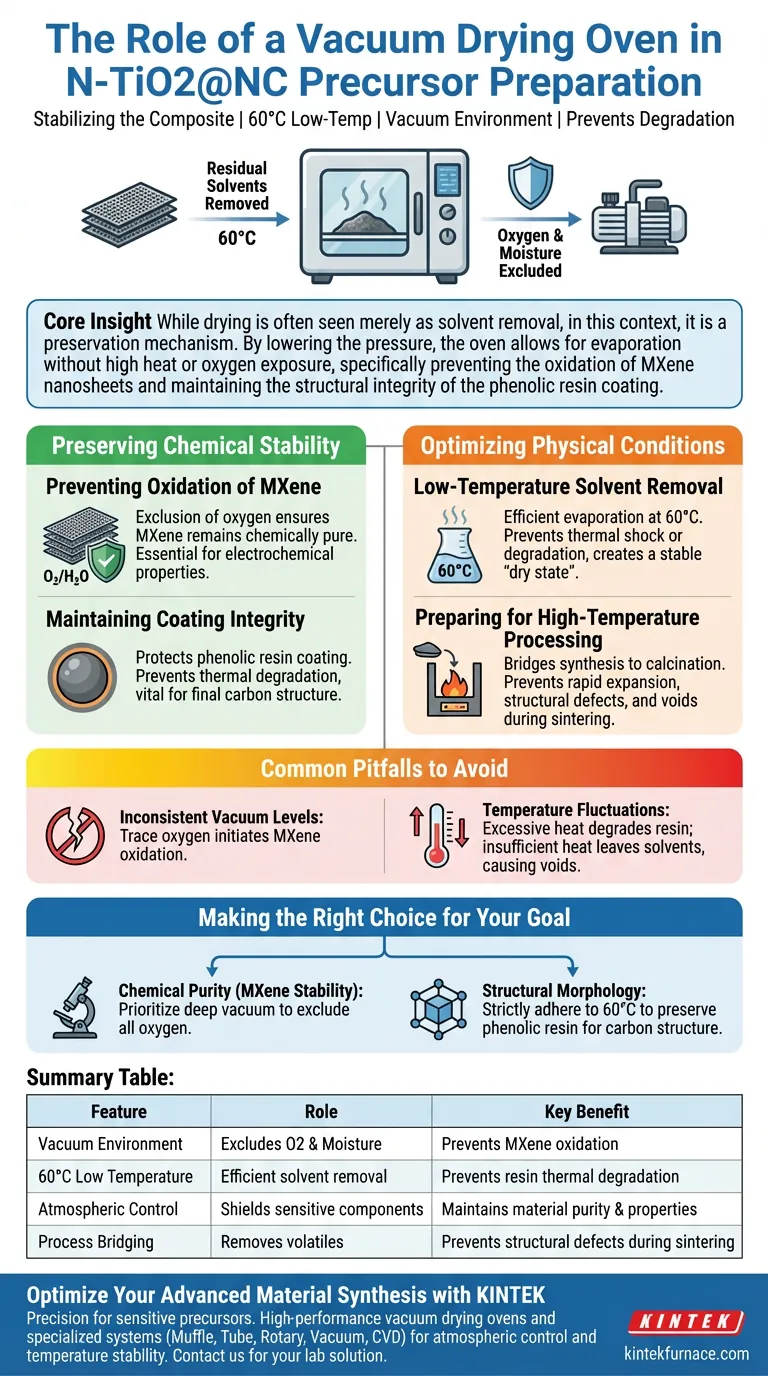

El papel del horno de secado al vacío en la etapa final de la preparación del precursor de N-TiO2@NC es estabilizar el material compuesto. Funciona eliminando los disolventes residuales a una temperatura controlada y baja de 60 °C. Críticamente, opera al vacío para excluir el oxígeno y la humedad, lo que protege los componentes químicos sensibles de la degradación antes de la siguiente fase de procesamiento.

Idea Central Si bien el secado a menudo se considera simplemente como la eliminación de disolventes, en este contexto, es un mecanismo de preservación. Al reducir la presión, el horno permite la evaporación sin calor elevado ni exposición al oxígeno, previniendo específicamente la oxidación de las nanohojas de MXene y manteniendo la integridad estructural del recubrimiento de resina fenólica.

Preservación de la Estabilidad Química

Prevención de la Oxidación de MXene

La función más crítica del entorno de vacío es la exclusión de oxígeno. Las nanohojas de MXene son muy susceptibles a la oxidación cuando se exponen al aire, especialmente durante el calentamiento.

Al procesar el precursor al vacío, el horno garantiza que el componente MXene permanezca químicamente puro. Esta preservación es esencial para mantener las propiedades electroquímicas previstas del material.

Mantenimiento de la Integridad del Recubrimiento

El proceso protege el recubrimiento de resina fenólica aplicado al compuesto. Las altas temperaturas o los entornos oxidativos podrían degradar esta capa orgánica.

Mantener la integridad estructural de este recubrimiento es vital. Sirve como fuente de carbono y marco estructural durante las siguientes etapas de procesamiento térmico a alta temperatura.

Optimización de las Condiciones Físicas

Eliminación de Disolventes a Baja Temperatura

El vacío reduce el punto de ebullición de los disolventes, permitiendo que se evaporen eficientemente a solo 60 °C.

Esta operación a baja temperatura previene el choque térmico o la degradación que podrían ocurrir a temperaturas de secado más altas. Asegura que el material cree un "estado seco" estable sin alterar su composición química.

Preparación para el Procesamiento a Alta Temperatura

Esta etapa de secado es el puente entre la síntesis y la calcinación. Asegura que el precursor esté libre de disolventes volátiles que podrían causar una expansión rápida o defectos estructurales durante la sinterización.

Al entregar un precursor seco y no oxidado, el horno de vacío prepara el escenario para una carbonización uniforme en el tratamiento térmico final.

Errores Comunes a Evitar

Niveles de Vacío Inconsistentes

Si el sello de vacío se ve comprometido o la presión no es suficientemente baja, pueden entrar trazas de oxígeno en la cámara. Incluso una exposición menor al oxígeno a 60 °C puede iniciar la oxidación de las nanohojas de MXene, comprometiendo el rendimiento final del material N-TiO2@NC.

Fluctuaciones de Temperatura

Si bien 60 °C es el objetivo, desviaciones significativas pueden ser perjudiciales. El calor excesivo puede curar o degradar prematuramente la resina fenólica, mientras que el calor insuficiente puede dejar disolventes residuales atrapados dentro del compuesto, lo que lleva a huecos o grietas durante el horneado final a alta temperatura.

Tomando la Decisión Correcta para su Objetivo

Para garantizar precursores de N-TiO2@NC de la más alta calidad, priorice el control de las condiciones atmosféricas sobre la velocidad.

- Si su enfoque principal es la Pureza Química (Estabilidad de MXene): Asegúrese de que su sistema de vacío sea capaz de mantener un vacío profundo para excluir estrictamente todo el oxígeno y la humedad durante el ciclo.

- Si su enfoque principal es la Morfología Estructural: Adhiérase estrictamente al límite de 60 °C para preservar el recubrimiento de resina fenólica, ya que esto define la estructura de carbono final.

El éxito en esta etapa se define no solo por el secado del material, sino por la congelación de su estado químico para garantizar la uniformidad en el producto final.

Tabla Resumen:

| Característica | Papel en la Preparación de N-TiO2@NC | Beneficio Clave |

|---|---|---|

| Entorno de Vacío | Excluye oxígeno y humedad | Previene la oxidación de nanohojas sensibles de MXene |

| Baja Temperatura de 60 °C | Eliminación eficiente de disolventes a bajos puntos de ebullición | Previene la degradación térmica de la resina fenólica |

| Control Atmosférico | Protege componentes químicos sensibles | Mantiene la pureza del material y las propiedades electroquímicas |

| Puente de Proceso | Elimina disolventes volátiles antes de la calcinación | Previene defectos estructurales y huecos durante la sinterización |

Optimice la Síntesis de sus Materiales Avanzados con KINTEK

La precisión es innegociable cuando se manejan precursores sensibles como MXene y resinas fenólicas. KINTEK proporciona hornos de secado al vacío de alto rendimiento y sistemas especializados de alta temperatura diseñados para ofrecer el riguroso control atmosférico y la estabilidad de temperatura que exige su investigación.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para proteger su integridad química y garantizar la morfología estructural.

¿Listo para mejorar la calidad de su material? Contáctenos hoy mismo para encontrar la solución perfecta para su laboratorio.

Guía Visual

Referencias

- Hui Zhang, ZhengMing Sun. Phase Engineering of <scp>MXene</scp> Derivatives Via Molecular Design for High‐Rate Sodium‐Ion Batteries. DOI: 10.1002/eem2.12692

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo se logra el enfriamiento en un horno de vacío? Domine el temple rápido con gas y el enfriamiento radiativo lento

- ¿Cómo han evolucionado los elementos calefactores de grafito para su uso en hornos de vacío? Logre precisión y fiabilidad de 3000 °C

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Por qué hornear las láminas de electrodos en un horno de vacío para celdas de botón? Garantice el rendimiento de la batería y la pureza química

- ¿Por qué es esencial el control de la atmósfera en los hornos de vacío? Descubra precisas perspectivas termodinámicas a altas temperaturas

- ¿Cómo se produce la transferencia de calor en un horno de vacío de alta temperatura y qué factores influyen en su eficiencia? Domine el control del calor radiante

- ¿Cuáles son las ventajas clave de utilizar un horno de arco al vacío? Logre una pureza y un rendimiento inigualables

- ¿Cuáles son los componentes principales de un horno de temple de fondo abatible? Piezas esenciales para un tratamiento térmico rápido