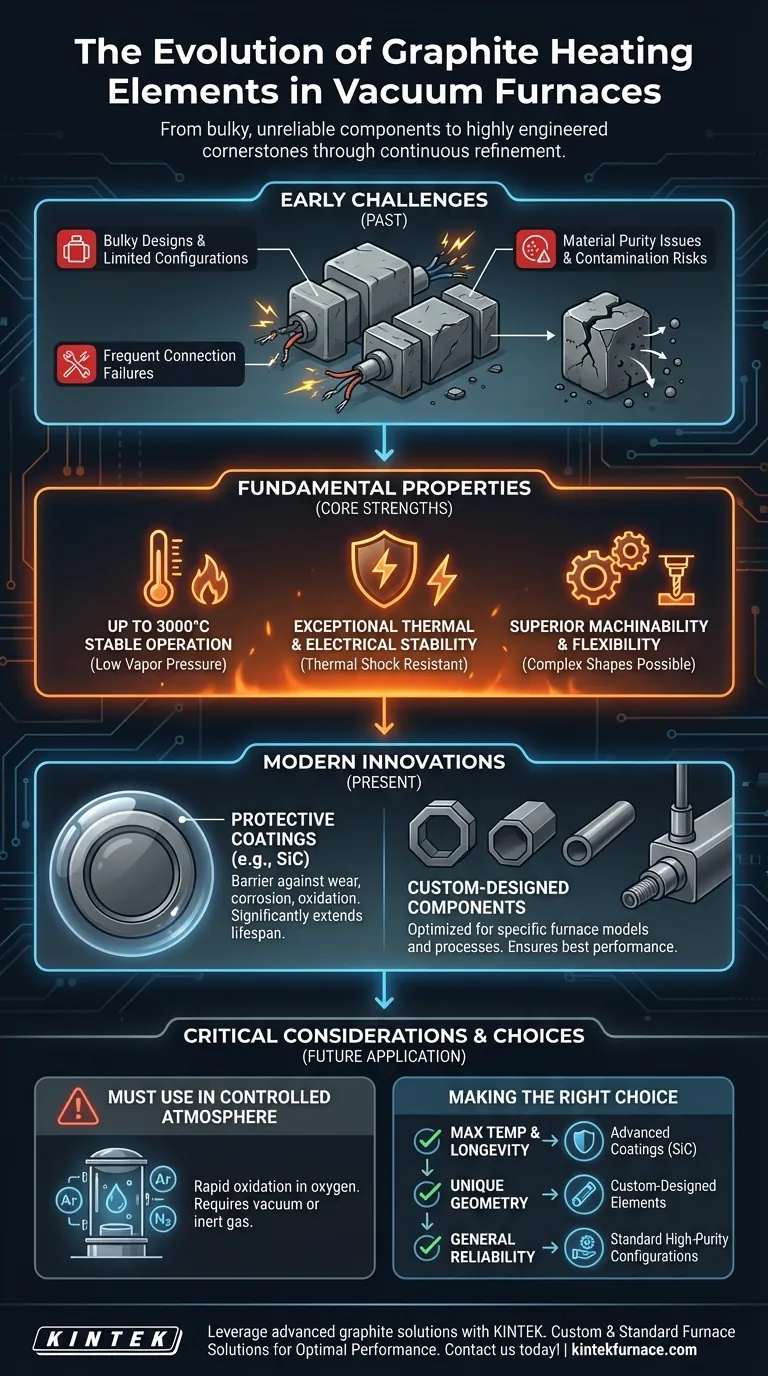

En pocas palabras, los elementos calefactores de grafito han evolucionado de componentes voluminosos y poco fiables a elementos personalizables y altamente diseñados, pilares de los hornos de vacío modernos. Los primeros diseños sufrían de configuraciones limitadas, fallos frecuentes en las conexiones eléctricas y problemas de pureza del material. Estos desafíos se han superado sistemáticamente a través de avances en la ciencia de los materiales, la precisión de fabricación y el desarrollo de recubrimientos superficiales protectores.

La evolución de los elementos calefactores de grafito no es la historia de una sola invención, sino de un refinamiento continuo. El éxito del grafito moderno proviene de la solución de los primeros defectos de diseño, aprovechando al mismo tiempo sus excepcionales propiedades inherentes a través de recubrimientos avanzados y ingeniería personalizada.

De los primeros desafíos a la fiabilidad moderna

El viaje del grafito en los hornos de vacío ha sido uno de resolución de problemas prácticos de ingeniería para desbloquear el inmenso potencial del material.

Superación de fallos de diseño y conexión

Los primeros elementos de grafito solían ser voluminosos y ofrecían pocas opciones de diseño. Más importante aún, sus puntos de conexión eléctrica eran un punto común de fallo, lo que provocaba costosos tiempos de inactividad.

Los elementos modernos están disponibles en una amplia gama de configuraciones, incluyendo disposiciones circulares u octogonales de 360° y formas planas de tira o tubulares. Estos diseños no solo son versátiles para diferentes formas de zona caliente, sino que también están diseñados para una instalación sencilla y conexiones eléctricas robustas y fiables.

Solución al problema de la contaminación

Inicialmente existían preocupaciones de que las impurezas dentro del grafito pudieran filtrarse a altas temperaturas, reaccionando desfavorablemente con la carga del horno.

Hoy en día, los procesos de fabricación y purificación altamente refinados producen un material extremadamente puro y químicamente inerte. Esto garantiza que los elementos de grafito modernos no contaminen el ambiente de vacío ni los materiales que se procesan.

Las propiedades fundamentales que impulsan el éxito del grafito

La evolución del grafito fue posible porque sus propiedades centrales lo hacen especialmente adecuado para aplicaciones de vacío a alta temperatura.

Rendimiento inigualable a alta temperatura

El grafito puede operar de manera estable a temperaturas de hasta 3000 °C dentro de una atmósfera de vacío o inerte, un límite que pocos materiales pueden igualar.

Esto se debe a su punto de fusión extremadamente alto y a una baja presión de vapor, lo que significa que no se sublima ni se descompone fácilmente en un ambiente de vacío.

Estabilidad térmica y eléctrica excepcional

El grafito tiene un bajo coeficiente de expansión térmica y una resistencia superior al choque térmico. Puede soportar ciclos rápidos de calentamiento y enfriamiento sin agrietarse ni degradarse.

Su buena conductividad eléctrica y baja resistividad son precisamente lo que le permite generar calor de manera eficiente y uniforme cuando se aplica una corriente.

Mecanizado superior y flexibilidad de diseño

A diferencia de muchos metales de alta temperatura, el grafito es relativamente fácil de mecanizar. Esta propiedad permite la creación de formas intrincadas y complejas, lo que ha sido fundamental para su evolución.

Esta facilidad de mecanizado permite directamente los elementos diseñados a medida que ahora son comunes para aplicaciones especializadas.

Innovaciones clave en los elementos modernos de grafito

Los avances recientes han ido más allá de solucionar problemas antiguos para mejorar activamente el rendimiento y la vida útil del grafito.

Recubrimientos protectores para una vida útil prolongada

Los componentes modernos de grafito a menudo se tratan con recubrimientos avanzados, como el carburo de silicio (SiC).

Estos recubrimientos forman una barrera protectora que protege el grafito del desgaste, la corrosión y la oxidación, extendiendo significativamente la vida útil del elemento calefactor.

Componentes diseñados a medida para procesos optimizados

Ahora es una práctica común crear piezas de grafito diseñadas a medida para modelos de hornos y procesos específicos.

Este enfoque optimiza propiedades como el rango de temperatura y la resistencia química del elemento, garantizando el mejor rendimiento y uniformidad posibles para una aplicación particular.

Comprensión de las compensaciones

Si bien el grafito moderno es excepcionalmente capaz, su rendimiento depende del contexto.

La necesidad crítica de una atmósfera controlada

La notable estabilidad a alta temperatura del grafito depende completamente de su entorno. Cuando se calienta en presencia de oxígeno, se oxida y degrada rápidamente.

Por esta razón, los elementos calefactores de grafito se utilizan exclusivamente en hornos de vacío o hornos con una atmósfera de gas inerte controlada (como argón o nitrógeno).

Compatibilidad de materiales

Aunque el grafito moderno es químicamente inerte para la mayoría de los procesos, sigue siendo crucial considerar su interacción con los materiales específicos que se tratan térmicamente.

En ciertas aplicaciones nicho, el contacto directo entre el grafito y un metal particular a temperaturas muy altas aún podría ser una preocupación, es aquí donde los recubrimientos protectores proporcionan una barrera esencial.

Tomar la decisión correcta para su aplicación

La selección de la configuración correcta del elemento de grafito depende completamente de sus objetivos operativos.

- Si su enfoque principal es la temperatura máxima y la longevidad: Busque elementos tratados con recubrimientos protectores avanzados como el carburo de silicio para prevenir la degradación.

- Si su enfoque principal es una geometría de horno o un proceso único: Priorice un proveedor que ofrezca elementos diseñados a medida para garantizar un ajuste óptimo y una uniformidad de temperatura.

- Si su enfoque principal es la fiabilidad de uso general: Las configuraciones circulares o de tira estándar hechas de grafito de alta pureza son una opción excelente y probada para una amplia gama de aplicaciones.

Al comprender esta evolución, puede seleccionar con confianza elementos calefactores de grafito modernos que ofrezcan un rendimiento preciso y fiable para su proceso a alta temperatura.

Tabla resumen:

| Hito de la evolución | Avance clave | Impacto en el rendimiento |

|---|---|---|

| Diseños tempranos | Configuraciones limitadas, conexiones poco fiables | Tiempos de inactividad frecuentes, mala uniformidad |

| Elementos modernos | Formas personalizadas (circulares, de tira, tubulares), conexiones robustas | Fiabilidad mejorada, fácil instalación |

| Pureza del material | Grafito de alta pureza, purificación avanzada | Químicamente inerte, sin contaminación |

| Recubrimientos protectores | Recubrimientos de carburo de silicio (SiC) | Vida útil prolongada, resistencia a la oxidación |

| Rango de temperatura | Operación estable hasta 3000 °C | Superior a la mayoría de los materiales alternativos |

¿Listo para aprovechar los últimos avances en elementos calefactores de grafito para su horno de vacío?

En KINTEK, combinamos una I+D excepcional con la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Ya sea que requiera configuraciones estándar o elementos profundamente personalizados para aplicaciones especializadas, nuestra experiencia en tecnología de grafito garantiza un rendimiento óptimo, longevidad y uniformidad de temperatura.

Contáctenos hoy mismo para discutir cómo nuestros hornos Muffle, Tube, Rotary, Vacuum & Atmosphere y sistemas CVD/PECVD pueden mejorar las capacidades de su laboratorio. ¡Póngase en contacto ahora!

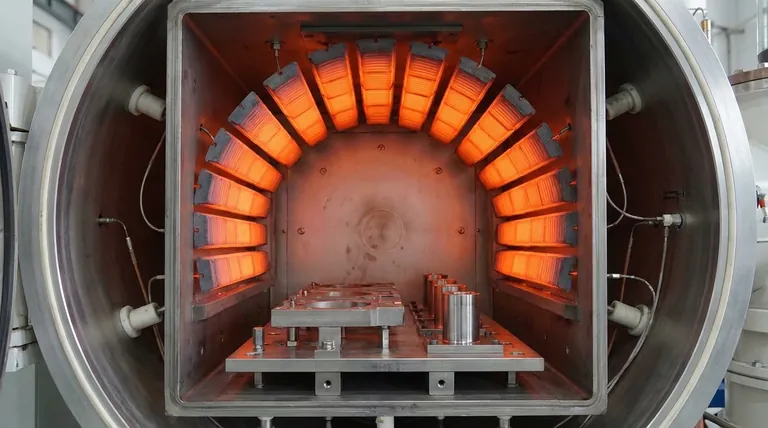

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad