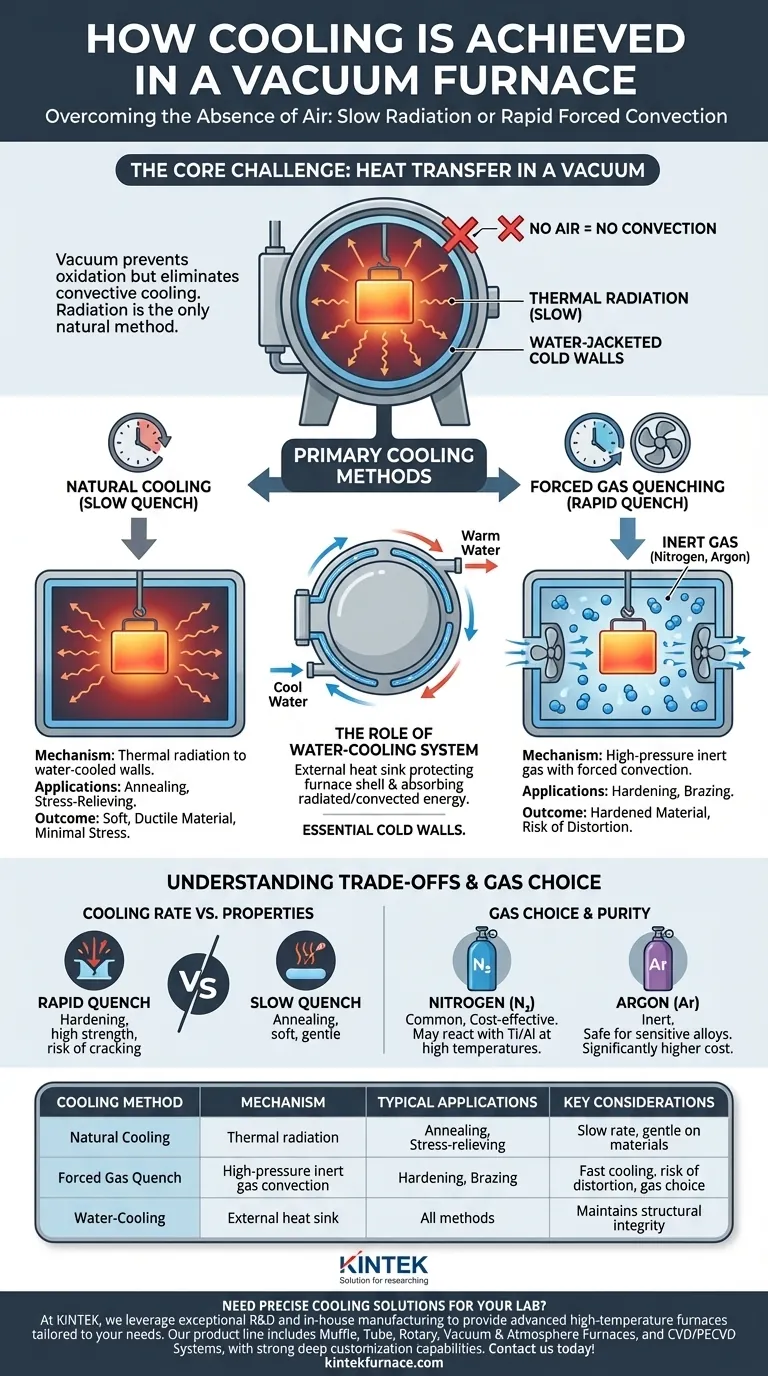

El enfriamiento en un horno de vacío se logra superando la ausencia de aire, utilizando un enfriamiento radiativo lento o, más comúnmente, introduciendo un gas inerte a alta presión para forzar un enfriamiento convectivo rápido. Este proceso se complementa con un sistema de refrigeración por agua externo que protege la carcasa del horno y crea un sumidero de calor para la energía que se elimina de la cámara.

El desafío central del enfriamiento al vacío es la falta de un medio para la transferencia de calor. La solución es adoptar un enfriamiento radiativo lento o introducir temporalmente una atmósfera de gas controlada específicamente para permitir una convección forzada rápida, lo que otorga a los operadores un control preciso sobre las propiedades finales del material.

El Desafío Único: Transferencia de Calor en el Vacío

Para comprender el enfriamiento del horno de vacío, primero debemos reconocer el entorno. El horno crea un vacío para evitar la oxidación y la contaminación durante el calentamiento. Sin embargo, este mismo vacío presenta un obstáculo significativo para el enfriamiento.

El Problema de la Convección

En una atmósfera normal, el calor se transfiere lejos de un objeto caliente principalmente a través de la convección, donde el aire circundante se calienta, asciende y es reemplazado por aire más frío.

En un vacío, no hay aire ni gas para facilitar este proceso. El enfriamiento por convección se elimina efectivamente.

El Dominio de la Radiación

Sin un medio gaseoso, la única forma significativa en que una pieza de trabajo caliente puede enfriarse es a través de la radiación térmica. La pieza irradia energía térmica directamente a las paredes frías del horno, refrigeradas por agua.

Este proceso es inherentemente lento y su velocidad es difícil de ajustar, lo cual no es adecuado para procesos metalúrgicos que exigen un enfriamiento rápido.

Métodos de Enfriamiento Primarios Explicados

Los hornos de vacío emplean estrategias distintas para gestionar el ciclo de enfriamiento, que varían desde lento y suave hasta extremadamente rápido.

Enfriamiento Natural (Temple Lento)

El método más simple es el enfriamiento natural. Una vez apagados los elementos calefactores, la pieza de trabajo se deja dentro de la cámara de vacío.

Se enfría lenta y gradualmente, puramente al irradiar su calor a las paredes del horno. Esto se utiliza a menudo para procesos como el recocido, donde el resultado deseado es una estructura de material blanda y libre de tensiones.

Temple Rápido con Gas Forzado (Temple Rápido)

Este es el método más común para lograr un enfriamiento rápido. El proceso implica rellenar la cámara caliente sellada con un gas inerte a alta presión como nitrógeno o argón.

Este gas crea una atmósfera artificial, lo que permite instantáneamente la convección forzada. Potentes ventiladores luego hacen circular este gas a alta velocidad, moviéndolo entre la pieza caliente y las paredes frías del horno, transfiriendo rápidamente el calor fuera de la pieza.

El Papel del Sistema de Refrigeración por Agua

Un componente crítico, aunque indirecto, del proceso de enfriamiento es el sistema de refrigeración por agua. Este sistema circula agua a través de la carcasa del horno, la tapa y otros componentes.

Su propósito principal no es enfriar la pieza de trabajo directamente. En cambio, mantiene la integridad estructural del horno y proporciona el muro frío esencial que actúa como disipador de calor, absorbiendo la energía térmica irradiada o convectada desde la pieza interior.

Comprender las Compensaciones

La elección del método de enfriamiento es una variable de proceso crítica con consecuencias directas en el producto final.

Velocidad de Enfriamiento vs. Propiedades del Material

Un temple rápido con gas es necesario para los procesos de endurecimiento, donde el material debe enfriarse rápidamente para lograr una estructura cristalina específica (por ejemplo, martensita en acero).

Sin embargo, este enfriamiento rápido puede introducir tensiones internas significativas, distorsión o incluso agrietamiento en geometrías complejas o materiales sensibles. Un enfriamiento natural más lento es mucho más suave, pero resulta en un material más blando y dúctil.

Elección del Gas y Pureza

El nitrógeno es el gas de temple más común porque es efectivo y relativamente económico. Sin embargo, a altas temperaturas, puede reaccionar con ciertas aleaciones, como aquellas que contienen titanio o aluminio, formando nitruros indeseables en la superficie.

El argón es casi completamente inerte y no reacciona con ningún material de la pieza de trabajo. Es la opción más segura para aleaciones sensibles, pero tiene un costo significativamente mayor.

Complejidad y Costo del Equipo

Un horno diseñado solo para enfriamiento natural es relativamente simple. Un sistema capaz de temple con gas a alta presión requiere una cámara reforzada, potentes motores de ventilador, un intercambiador de calor de gas y sistemas de control complejos, lo que lo convierte en una inversión de capital mucho mayor.

Selección del Proceso de Enfriamiento Correcto

Su elección del método de enfriamiento debe estar impulsada enteramente por las propiedades finales deseadas del material.

- Si su enfoque principal es el endurecimiento o el logro de alta resistencia: Necesita un temple rápido con gas forzado para fijar una estructura metalúrgica dura.

- Si su enfoque principal es el recocido o la liberación de tensiones: Un ciclo de enfriamiento natural lento y controlado en un vacío es el enfoque correcto para producir un componente blando y dúctil.

- Si su enfoque principal es el proceso de soldadura fuerte (brazing) o el procesamiento de metales reactivos: Debe utilizar un gas altamente inerte como el argón para cualquier enfriamiento forzado para evitar reacciones superficiales no deseadas.

Al dominar la eliminación del calor, usted obtiene un control preciso sobre la microestructura, el rendimiento y la integridad de sus componentes finales.

Tabla Resumen:

| Método de Enfriamiento | Mecanismo | Aplicaciones Típicas | Consideraciones Clave |

|---|---|---|---|

| Enfriamiento Natural (Temple Lento) | Radiación térmica a paredes refrigeradas por agua | Recocido, liberación de tensiones | Velocidad lenta, suave con los materiales, tensión mínima |

| Temple Rápido con Gas Forzado (Temple Rápido) | Gas inerte a alta presión (p. ej., nitrógeno, argón) con convección forzada | Endurecimiento, soldadura fuerte (brazing) | Enfriamiento rápido, riesgo de distorsión, la elección del gas afecta la pureza y el costo |

| Sistema de Refrigeración por Agua | Disipador de calor externo para protección del horno | Todos los métodos | Mantiene la integridad estructural, permite la disipación del calor |

¿Necesita soluciones de enfriamiento precisas para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer requisitos experimentales únicos. Ya sea que esté endureciendo, recociendo o procesando metales reactivos, nuestra experiencia garantiza un rendimiento óptimo y la integridad del material. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga