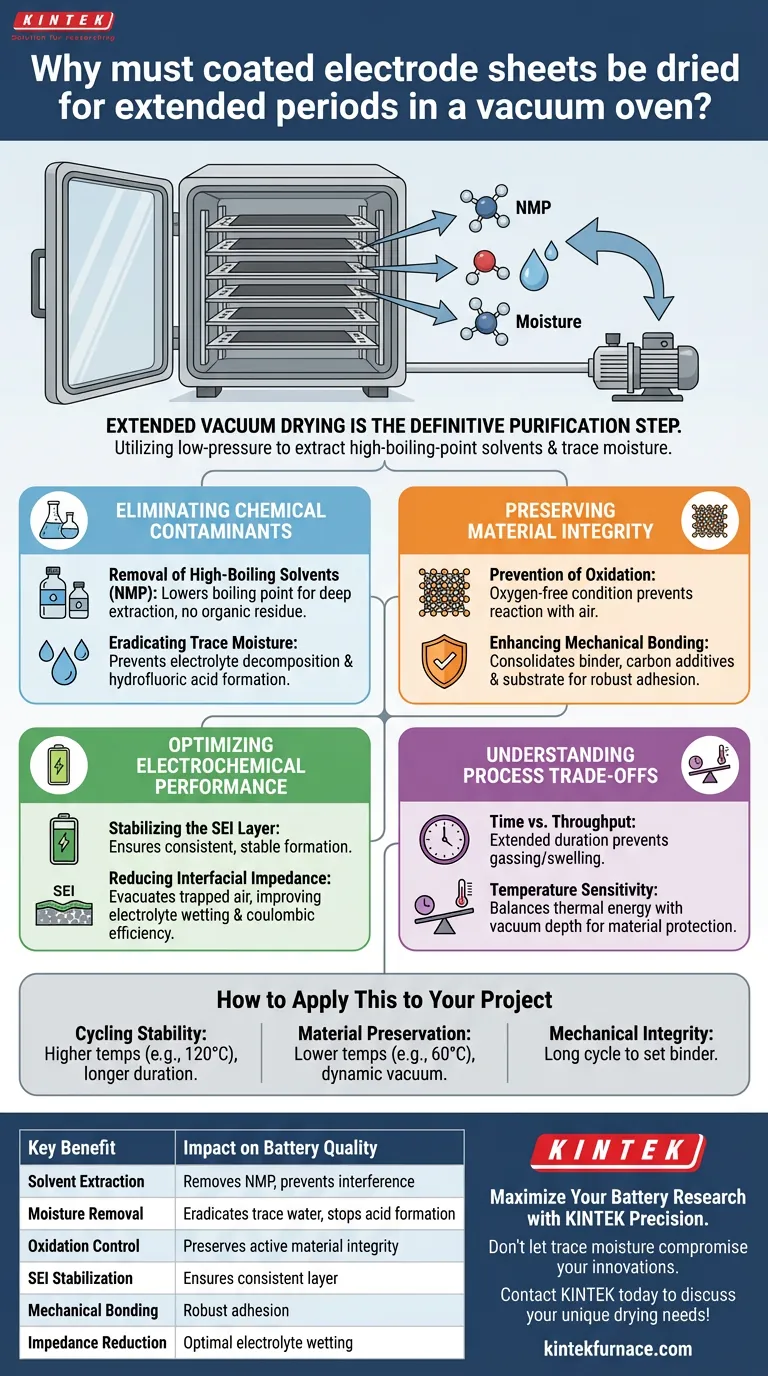

El secado prolongado al vacío es el paso de purificación definitivo necesario para garantizar la integridad electroquímica de los electrodos de la batería. Este proceso utiliza un entorno de baja presión para extraer rigurosamente disolventes de alto punto de ebullición, como la N-metil-pirrolidona (NMP), y la humedad residual que los métodos de secado estándar dejan atrás.

Al reducir la presión ambiente, los hornos de vacío aceleran la evaporación a temperaturas controladas, asegurando la eliminación completa de contaminantes que de otro modo desencadenarían reacciones secundarias fatales. Este paso es innegociable para establecer una Interfase de Electrolito Sólido (SEI) estable y lograr una alta eficiencia culómbica.

Eliminación de contaminantes químicos

Eliminación de disolventes de alto punto de ebullición

La suspensión utilizada para recubrir los electrodos a menudo contiene disolventes orgánicos como la N-metil-2-pirrolidona (NMP). Estos disolventes tienen puntos de ebullición altos, lo que dificulta su eliminación solo con calor sin dañar el material activo.

Un entorno de vacío reduce significativamente el punto de ebullición de estos disolventes. Esto permite una extracción profunda del recubrimiento del electrodo, asegurando que no queden residuos orgánicos que interfieran con la química de la batería.

Erradicación de la humedad residual

El agua es un contaminante crítico en los sistemas de baterías, especialmente en aquellos que utilizan electrolitos no acuosos. Incluso cantidades microscópicas de humedad pueden reaccionar con el electrolito para producir ácido fluorhídrico u otros subproductos corrosivos.

El secado prolongado a temperaturas elevadas (típicamente alrededor de 120 °C) al vacío asegura que la humedad residual se desorba de la estructura porosa del electrodo. Esto evita la descomposición del electrolito durante los ciclos de carga y descarga posteriores.

Preservación de la integridad del material

Prevención de la oxidación

Las altas temperaturas son necesarias para el secado, pero típicamente aceleran la oxidación cuando hay oxígeno presente. Este es un riesgo importante para los materiales activos y los colectores de corriente sensibles.

El horno de vacío opera en condiciones libres de oxígeno. Esto permite que las láminas de los electrodos se sometan a tratamiento térmico sin reaccionar con el aire, preservando la composición química y la estabilidad de los materiales activos.

Mejora de la unión mecánica

El proceso de secado no se trata solo de eliminación; se trata de fijar la estructura. El tratamiento térmico prolongado ayuda a consolidar el aglutinante (como PVDF), los aditivos de carbono y el sustrato.

Esto facilita una unión mecánica robusta entre el material activo y el colector de corriente. Una adhesión adecuada asegura que el electrodo pueda soportar el estrés mecánico del ciclado sin delaminarse.

Optimización del rendimiento electroquímico

Estabilización de la capa SEI

La presencia de impurezas interfiere con la formación de la capa de Interfase de Electrolito Sólido (SEI). Una SEI consistente y estable es vital para la longevidad y seguridad de la batería.

Al eliminar disolventes y humedad, el secado al vacío asegura que la SEI se forme únicamente basándose en la reacción prevista entre el electrolito y el ánodo, en lugar de reacciones aleatorias con contaminantes.

Reducción de la impedancia interfacial

Los disolventes residuales y el aire atrapado dentro de los poros del electrodo actúan como aislantes. Bloquean que el electrolito moje completamente el material activo.

El secado al vacío evacua el aire de estos microporos. Esto facilita el contacto óptimo entre el electrolito y el material activo, reduciendo significativamente la impedancia interfacial y mejorando la eficiencia culómbica inicial de la batería.

Comprensión de las compensaciones del proceso

Tiempo vs. Rendimiento

La principal limitación de este proceso es la duración "prolongada" requerida. La eliminación exhaustiva de la humedad ligada y los disolventes profundos es un proceso de difusión lento.

Apresurar este paso para aumentar la velocidad de fabricación a menudo resulta en gases o hinchazón de la celda más adelante en la vida útil de la batería. La inversión de tiempo en el horno de vacío es una compensación directa por la estabilidad de ciclado a largo plazo.

Sensibilidad a la temperatura

Si bien las temperaturas más altas aceleran el secado, corren el riesgo de dañar componentes sensibles. Por ejemplo, ciertos catalizadores o sustratos de tela de carbono pueden requerir temperaturas más bajas (por ejemplo, 60 °C) para evitar la degradación.

Los operadores deben equilibrar la energía térmica con la profundidad del vacío. Usar un vacío más profundo permite un secado efectivo a estas temperaturas más bajas, protegiendo el material y al mismo tiempo logrando la pureza necesaria.

Cómo aplicar esto a su proyecto

- Si su enfoque principal es la estabilidad de ciclado: Priorice temperaturas más altas (por ejemplo, 120 °C) durante períodos más largos para garantizar la eliminación absoluta de la humedad y la formación de SEI estable.

- Si su enfoque principal es la preservación del material: Utilice un entorno de vacío dinámico a temperaturas más bajas (por ejemplo, 60 °C) para evitar la oxidación térmica de catalizadores o aglutinantes sensibles.

- Si su enfoque principal es la integridad mecánica: Asegúrese de que el ciclo de vacío sea lo suficientemente largo para fijar completamente el aglutinante, garantizando una adhesión robusta entre el recubrimiento y el colector de corriente.

La fase de secado al vacío es el guardián de la calidad, determinando si un electrodo funcionará de manera confiable o se degradará prematuramente.

Tabla resumen:

| Beneficio clave | Impacto en la calidad de la batería |

|---|---|

| Extracción de disolventes | Elimina NMP de alto punto de ebullición para prevenir interferencias químicas |

| Eliminación de humedad | Erradica la humedad residual para detener la formación de ácido fluorhídrico |

| Control de oxidación | El entorno libre de oxígeno preserva la integridad del material activo |

| Estabilización de SEI | Asegura una capa de Interfase de Electrolito Sólido consistente |

| Reducción de impedancia | Evacua los poros para asegurar una humectación óptima del electrolito |

| Unión mecánica | Consolida los aglutinantes para una adhesión robusta a los colectores de corriente |

Maximice su investigación de baterías con KINTEK Precision

No permita que la humedad residual o los disolventes residuales comprometan sus innovaciones en almacenamiento de energía. KINTEK proporciona sistemas avanzados y personalizables de hornos de vacío y alta temperatura diseñados para garantizar que sus láminas de electrodos logren la mayor eficiencia culómbica y estabilidad de ciclado.

Respaldados por I+D y fabricación de expertos, nuestra gama de sistemas Muffle, Tube, Rotary, Vacuum y CVD está diseñada para cumplir con las rigurosas demandas de la ciencia de materiales moderna. Ya sea que esté ampliando la producción o refinando catalizadores sensibles, nuestros expertos técnicos están listos para ayudarlo a encontrar la solución térmica perfecta.

¡Póngase en contacto con KINTEK hoy mismo para discutir sus necesidades de secado únicas!

Guía Visual

Referencias

- Jasreet Kaur, José A. Alarco. Sustainable Manufacturing of Graphitic Carbon from Bio‐Waste Using Flash Heating for Anode Material of Lithium‐Ion Batteries with Optimal Performance. DOI: 10.1002/adsu.202300610

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1200℃ Horno de mufla para laboratorio

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es la función de un horno de desaglomeración y sinterización a alta temperatura en BMD? Su camino hacia piezas de metal sólidas

- ¿Qué ventajas ofrecen los hornos de vacío y de atmósfera modificada para la sinterización en la impresión 3D? Lograr piezas densas y de alto rendimiento

- ¿Cuál es la función de un horno de secado al vacío en el pretratamiento de CSAC? Conservar la estructura de los poros y mejorar la modificación

- ¿Cuál es el propósito de introducir gas argón en un horno de vacío durante la etapa de enfriamiento de la destilación al vacío de magnesio? Garantizar la pureza y la eficiencia

- ¿Cuáles son las características clave de diseño de un horno de vacío? Optimice su procesamiento de materiales a alta temperatura

- ¿Cuál es el papel del gas inerte en un horno de vacío? Desbloquee un enfriamiento rápido y controlado para una metalurgia superior

- ¿Cuáles son las ventajas de utilizar un horno de vacío para el tratamiento térmico? Lograr un control de proceso superior y resultados limpios

- ¿Cuál es la función de un horno de recocido al vacío a alta temperatura? Optimizar el Tratamiento de Aleaciones de Titanio Post-Soldadura