En la destilación al vacío de magnesio, la introducción de gas argón durante la etapa de enfriamiento cumple un doble propósito crítico. Acelera drásticamente el enfriamiento del horno a través de la convección y, al mismo tiempo, crea una atmósfera protectora e inerte que evita que el magnesio caliente y de alta pureza se reoxide y contamine.

El desafío principal después de refinar el magnesio es proteger el producto final mientras aún está caliente y es altamente reactivo. El gas argón actúa tanto como medio de enfriamiento físico para mejorar la eficiencia como escudo químico para garantizar que la pureza lograda durante la destilación no se pierda.

El Doble Papel del Argón en la Fase de Enfriamiento

Una vez completado el proceso de destilación a alta temperatura, el magnesio condensado y puro debe enfriarse hasta temperatura ambiente. La introducción de argón en esta etapa resuelve dos problemas distintos simultáneamente.

Aceleración del Enfriamiento por Convección

El vacío es un excelente aislante, lo que significa que el calor solo puede escapar del sistema lentamente a través de la radiación. Esto crea un cuello de botella, extendiendo significativamente el tiempo total del proceso.

Al rellenar el horno con argón, se introduce un medio para la transferencia de calor por convección. El gas argón circula dentro de la cámara, transportando el calor del magnesio caliente y las paredes del horno de manera mucho más eficiente que la radiación sola, acortando así el ciclo de enfriamiento.

Prevención de la Reoxidación

El magnesio es un metal altamente reactivo, especialmente a las temperaturas elevadas presentes inmediatamente después de la destilación. El producto final es excepcionalmente puro y, por lo tanto, extremadamente susceptible a la contaminación.

Como gas noble, el argón es químicamente inerte; no reaccionará con el magnesio caliente. Desplaza cualquier gas reactivo residual como el oxígeno que pueda permanecer en el horno o entrar a través de fugas microscópicas, formando una manta protectora sobre el magnesio y preservando su integridad química.

Por Qué un Simple Vacío No Es Suficiente

Aunque el proceso se lleva a cabo en un horno de vacío, depender únicamente del vacío durante el enfriamiento presenta riesgos significativos tanto para la eficiencia como para la calidad del producto.

Los Límites de un Vacío Perfecto

Lograr y mantener un vacío perfecto es prácticamente imposible. Siempre habrá una pequeña cantidad de moléculas de gas residuales dentro de la cámara del horno.

La Amenaza del Desgasificado

Los componentes internos del horno, como el crisol y el aislamiento, pueden adsorber humedad y otros gases. A menudo se utiliza un pretratamiento de "horneado" para eliminarlos, pero aún puede ocurrir algo de desgasificado a medida que cambian las temperaturas. Estas impurezas liberadas pueden contaminar fácilmente el magnesio.

La Naturaleza Química del Magnesio

El problema fundamental es la alta afinidad del magnesio por el oxígeno. Sin la barrera protectora de un gas inerte como el argón, cualquier molécula de oxígeno errante que entre en contacto con la superficie caliente del magnesio formará fácilmente óxido de magnesio, comprometiendo la pureza del producto final.

Comprensión de las Consideraciones Clave

El uso eficaz del argón requiere la comprensión de algunos factores operativos críticos. No se trata solo de verter gas en una cámara; es una parte controlada de un proceso de alta precisión.

La Pureza del Gas Es Crucial

El argón utilizado para el rellenado debe ser de alta pureza. Introducir argón de baja calidad sería contraproducente, ya que reintroduciría contaminantes como oxígeno y humedad en el ambiente limpio, frustrando el propósito principal de proteger el magnesio.

Presión Controlada

La cantidad de argón introducida debe controlarse cuidadosamente. Si bien una presión más alta puede aumentar la velocidad de enfriamiento por convección, el objetivo es crear una atmósfera estable, protectora y de baja presión. Esto garantiza condiciones repetibles para cada ciclo y previene interacciones incontroladas.

La Importancia del Momento

El argón se introduce después de que la fase de destilación al vacío se haya completado. Introducirlo demasiado pronto podría interferir con la evaporación y el transporte del vapor de magnesio, que depende de un entorno de alto vacío para proceder de manera eficiente.

Tomando la Decisión Correcta para Su Objetivo

El uso de argón es una decisión estratégica que impacta directamente en el resultado del proceso de refinación. Al comprender sus funciones, puede optimizar para sus prioridades específicas.

- Si su enfoque principal es el rendimiento y la eficiencia: El rellenado con argón es esencial para acortar los tiempos de ciclo al permitir un enfriamiento rápido por convección.

- Si su enfoque principal es la máxima pureza del producto: El uso de argón de alta pureza es innegociable para crear un escudo inerte que evite la reoxidación del magnesio caliente y altamente reactivo.

- Si su enfoque principal es la fiabilidad del proceso: Una atmósfera de argón controlada aísla el producto final de fluctuaciones menores del vacío o fugas, garantizando resultados consistentes y de alta calidad.

En última instancia, el argón es una herramienta crítica que transforma la fase de enfriamiento de un período de espera pasivo, lento y arriesgado en un paso final activo, eficiente y protector en la producción de magnesio de alta pureza.

Tabla Resumen:

| Propósito | Beneficio Clave | Por Qué Importa |

|---|---|---|

| Acelerar el Enfriamiento | Permite la transferencia de calor por convección | Reduce el tiempo de ciclo y aumenta el rendimiento |

| Prevenir la Reoxidación | Crea una atmósfera inerte y protectora | Preserva la alta pureza del producto final de magnesio |

| Mejorar la Fiabilidad del Proceso | Protege contra fugas menores y desgasificado | Garantiza resultados consistentes y de alta calidad lote tras lote |

Logre una Refinación Superior de Magnesio con los Hornos de Vacío Avanzados de KINTEK

La producción de magnesio de alta pureza requiere un control preciso de cada etapa del proceso de destilación al vacío. En KINTEK, diseñamos nuestros hornos de mufla, tubulares, rotatorios y de vacío con la experiencia para manejar metales reactivos como el magnesio. Nuestros sistemas están diseñados para integrar pasos críticos como el rellenado controlado con argón, asegurando que su producto final cumpla con los más altos estándares de pureza y que su operación logre la máxima eficiencia.

Respaldado por I+D y fabricación expertos, KINTEK ofrece soluciones de hornos de alta temperatura de laboratorio totalmente personalizables, incluidos sistemas CVD, para satisfacer sus necesidades de producción únicas.

¿Listo para optimizar su proceso de destilación de magnesio? Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestra tecnología de hornos fiable y eficiente puede beneficiar a su laboratorio o planta de producción.

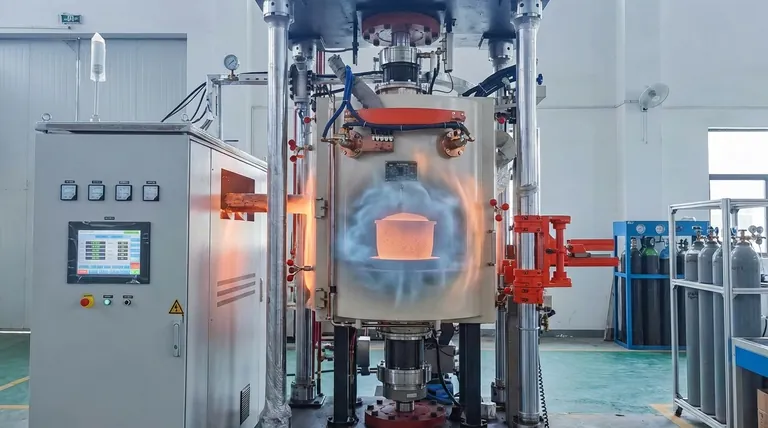

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso