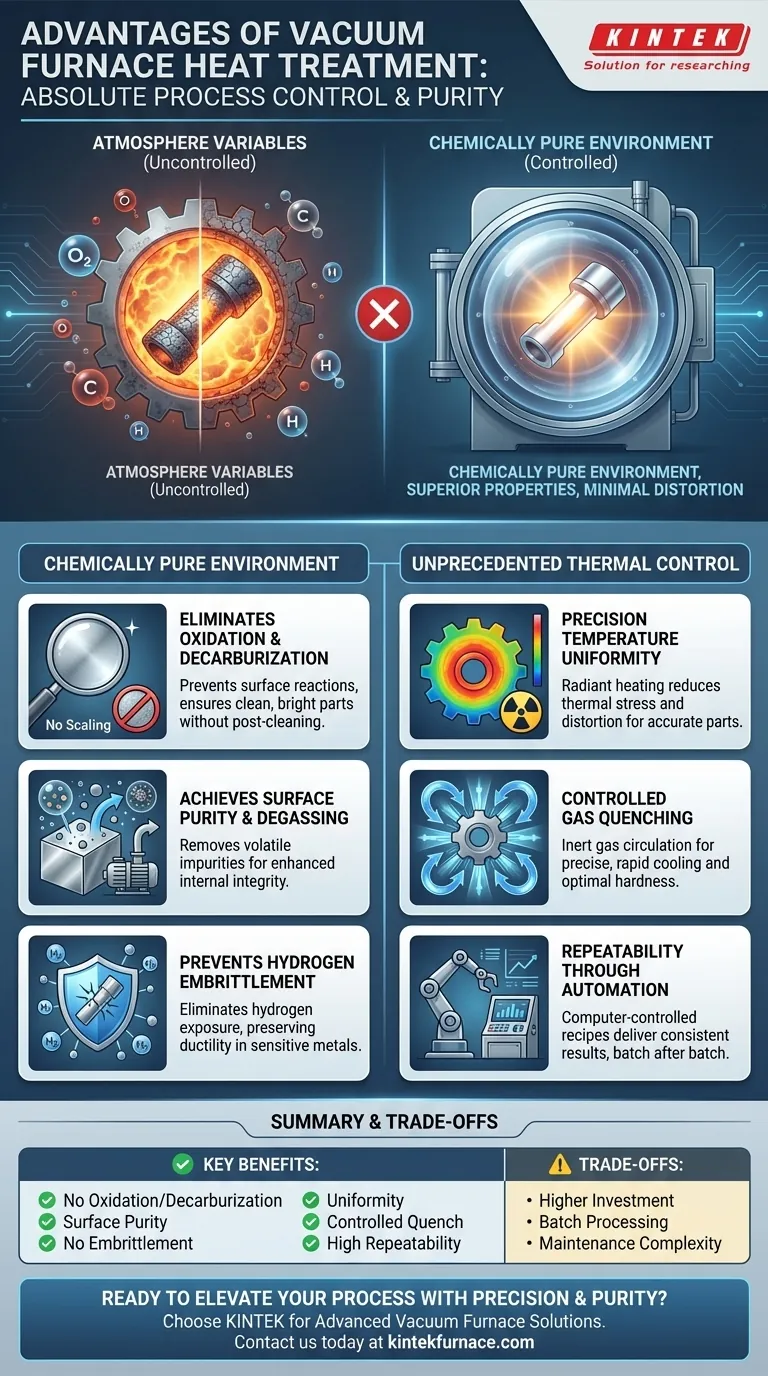

La ventaja fundamental de un horno de vacío es el control absoluto del proceso. Al eliminar la atmósfera de la cámara de calentamiento, elimina variables incontrolables como el oxígeno y otros contaminantes. Esto permite un tratamiento térmico excepcionalmente limpio y repetible que resulta en propiedades de material superiores, mínima distorsión y un acabado superficial brillante y sin imperfecciones en la pieza final.

Un horno de vacío transforma el tratamiento térmico, de un proceso vulnerable a variables atmosféricas, en una ciencia precisa y repetible. Su valor principal radica no solo en calentar el metal, sino en crear un entorno químicamente puro donde los procesos térmicos pueden controlarse con una precisión sin precedentes.

La base: Un entorno químicamente puro

La característica definitoria de un horno de vacío es el entorno de baja presión que crea. La eliminación del aire y otros gases antes y durante el ciclo de calentamiento resuelve varios problemas críticos inherentes al tratamiento térmico tradicional basado en la atmósfera.

Eliminación de la oxidación y la descarburación

A altas temperaturas, el oxígeno del aire reacciona agresivamente con la superficie de un metal, causando oxidación (formación de cascarilla). El carbono dentro del acero también puede reaccionar con la atmósfera, provocando descarburación, lo que ablanda la capa superficial y compromete la resistencia al desgaste y la vida a la fatiga de la pieza.

Un horno de vacío previene completamente estas reacciones. Al operar en un vacío casi perfecto, prácticamente no hay oxígeno ni otros gases reactivos presentes, lo que garantiza que la pieza salga del horno con una superficie limpia y brillante que no requiere limpieza posterior al proceso.

Lograr pureza superficial y desgasificación

El vacío no solo protege la pieza del entorno exterior; también limpia activamente la pieza misma. El entorno de baja presión extrae eficazmente contaminantes volátiles, aceites y gases atrapados de la superficie y la estructura interna del material.

Este efecto de desgasificación es fundamental para aplicaciones de alto rendimiento, ya que mejora la integridad interna y el rendimiento del metal.

Prevención del fraguado por hidrógeno

Para ciertos aceros de alta resistencia y metales reactivos como el titanio, la exposición al hidrógeno a altas temperaturas puede provocar fragilización por hidrógeno. Este fenómeno provoca una pérdida severa de ductilidad y puede conducir a fallos prematuros y catastróficos del componente bajo tensión.

Un entorno de vacío está libre de hidrógeno, lo que mitiga completamente este riesgo y asegura que el material conserve sus propiedades mecánicas previstas.

Control sin precedentes sobre los procesos térmicos

Además de crear un ambiente limpio, la tecnología de vacío permite un nivel de precisión y uniformidad térmica que es difícil de lograr en los hornos convencionales.

Uniformidad precisa de la temperatura

El calentamiento en vacío se produce principalmente por radiación, que es altamente uniforme y predecible. Esto asegura que toda la pieza de trabajo, independientemente de su geometría, alcance la temperatura objetivo al mismo tiempo.

Esta uniformidad de temperatura minimiza el estrés térmico y la distorsión, lo que resulta en piezas dimensionalmente precisas y una tasa de aprobación de producto significativamente mayor.

Enfriamiento rápido y controlado (Temple)

Los hornos de vacío modernos son sistemas integrados que incluyen temple con gas a alta presión. Después del ciclo de calentamiento, la cámara se rellena rápidamente con un gas inerte como nitrógeno o argón, que se hace circular a gran velocidad para enfriar la pieza.

Esto permite un control preciso de la velocidad de enfriamiento, que es un factor crítico para determinar la dureza final y la microestructura del metal. Es una alternativa limpia, seca y altamente controlable al temple tradicional en aceite o agua.

Repetibilidad mediante automatización

Los hornos de vacío están altamente automatizados, con controles informáticos que gestionan cada etapa del proceso: desde la evacuación inicial hasta el ciclo de calentamiento, el tiempo de mantenimiento y los parámetros de temple.

Una vez que se valida una receta de proceso, se puede ejecutar idénticamente para cada lote subsiguiente. Este alto grado de repetibilidad es esencial para industrias como la aeroespacial, la médica y la de fabricación de herramientas, donde la consistencia no es negociable.

Comprensión de las compensaciones

Aunque es potente, un horno de vacío no es la solución universal para todas las necesidades de tratamiento térmico. La objetividad requiere reconocer sus limitaciones específicas.

Mayor inversión inicial

Los sistemas de horno de vacío son complejos y representan una inversión de capital significativamente mayor en comparación con la mayoría de los hornos de atmósfera convencionales. El costo incluye la cámara del horno, bombas de vacío robustas y sistemas de control sofisticados.

Restricciones del procesamiento por lotes

Los hornos de vacío son inherentemente procesadores por lotes. Esto los hace ideales para componentes de alto valor, pero potencialmente menos eficientes para la producción continua de alto volumen de piezas de bajo costo, donde un horno de atmósfera tipo transportador podría ser más económico.

Complejidad del mantenimiento

La integridad del sistema depende del rendimiento de sus bombas de vacío, sellos e instrumentación. El mantenimiento de este equipo requiere conocimientos especializados y un programa de mantenimiento preventivo riguroso para garantizar un vacío fiable y sin fugas.

Tomar la decisión correcta para su aplicación

Seleccionar la tecnología de tratamiento térmico correcta depende totalmente de su material, la complejidad de la pieza y los requisitos de rendimiento.

- Si su enfoque principal es el acabado superficial y la pureza del material: Un horno de vacío es la opción definitiva para aplicaciones como implantes médicos, componentes aeroespaciales o herramientas de alta gama donde no se permite oxidación ni contaminación.

- Si su enfoque principal es la repetibilidad del proceso para piezas de alto valor: El control preciso y automatizado de un horno de vacío garantiza propiedades metalúrgicas consistentes lote tras lote, justificando la inversión al minimizar el desperdicio y el reprocesamiento.

- Si su enfoque principal es el procesamiento de alto volumen y bajo costo: Un horno de atmósfera tradicional puede ser más rentable para piezas simples de acero al carbono donde una pequeña cantidad de cascarilla superficial es aceptable o se puede eliminar en una operación secundaria.

En última instancia, elegir un horno de vacío es una decisión de priorizar el control y la calidad por encima de todo lo demás.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Sin oxidación/Descarburación | Previene la cascarilla superficial y la pérdida de carbono para acabados limpios y brillantes sin limpieza posterior. |

| Pureza superficial y desgasificación | Elimina contaminantes y gases de los materiales, mejorando la integridad interna y el rendimiento. |

| Prevención de la fragilización por hidrógeno | Elimina la exposición al hidrógeno, manteniendo la ductilidad y previniendo fallos en metales sensibles. |

| Uniformidad precisa de la temperatura | Asegura un calentamiento uniforme mediante radiación, reduciendo el estrés térmico y la distorsión para piezas precisas. |

| Temple con gas controlado | Permite un enfriamiento rápido y ajustable con gases inertes para un control óptimo de la dureza y la microestructura. |

| Alta repetibilidad y automatización | Los procesos controlados por computadora ofrecen resultados consistentes lote tras lote, ideal para industrias críticas. |

¿Listo para elevar su proceso de tratamiento térmico con precisión y pureza? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Vacío y Atmósfera, Hornos de Muffle, Hornos de Tubo, Hornos Rotatorios y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en la industria aeroespacial, médica o de fabricación de herramientas, nuestros hornos de vacío garantizan propiedades de material superiores y resultados repetibles. Contáctenos hoy para analizar cómo podemos optimizar la eficiencia y calidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase