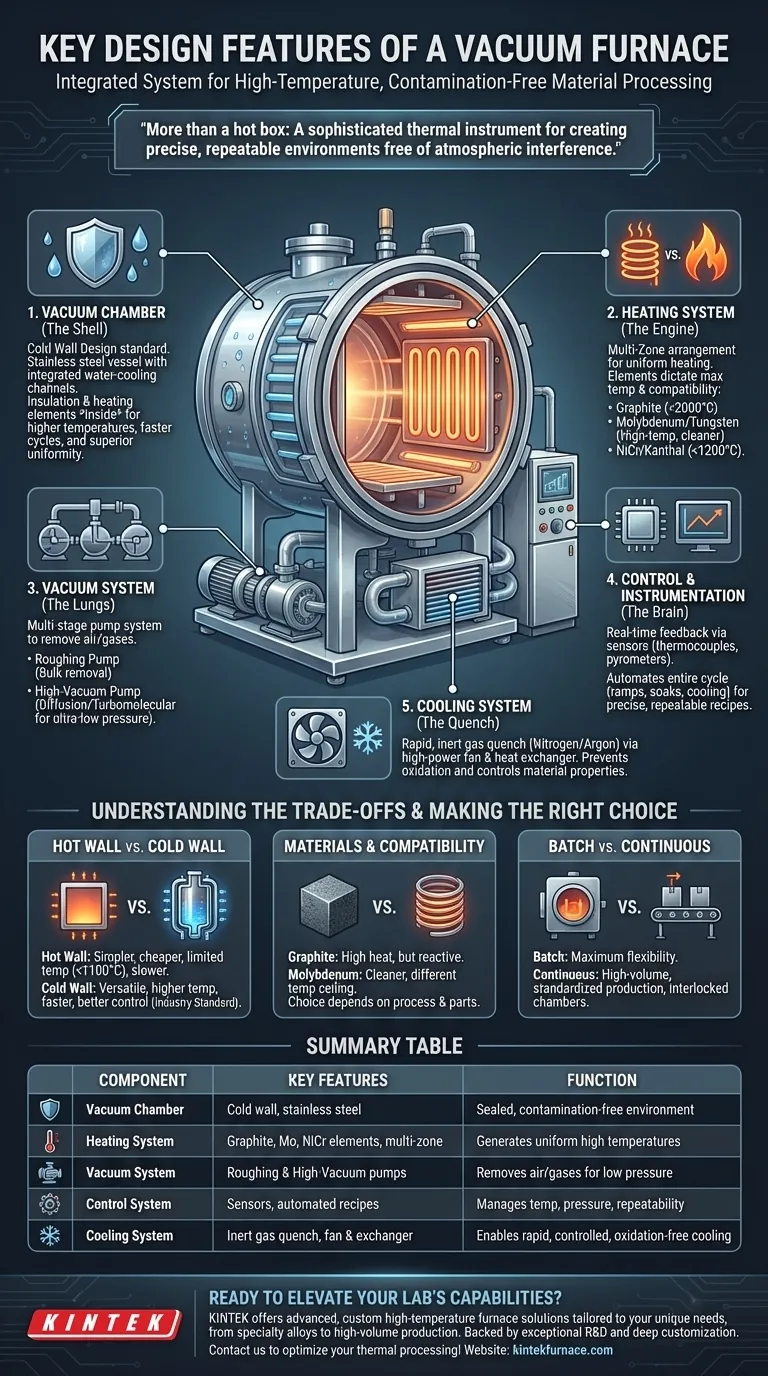

En su esencia, un horno de vacío es un sistema integrado diseñado para el procesamiento de materiales a alta temperatura en un entorno controlado y libre de contaminación. Las características clave de diseño son la cámara de vacío, el sistema de calentamiento, el sistema de bomba de vacío, el sistema de control de temperatura y el sistema de enfriamiento, todos trabajando al unísono para manipular las propiedades del material con extrema precisión.

Un horno de vacío no es simplemente una caja que se calienta. Es un sofisticado instrumento de procesamiento térmico donde cada componente —desde la pared de la cámara hasta el software de control— está diseñado para crear y mantener un entorno altamente específico y repetible, libre de interferencias atmosféricas.

Deconstruyendo los Componentes Principales

Las capacidades de un horno de vacío están definidas por el diseño y la integración de sus sistemas primarios. Comprender cada uno revela cómo el horno logra sus resultados.

La Cámara de Vacío (La Carcasa)

La cámara es el recipiente sellado que contiene todo el proceso. Típicamente está construida con materiales duraderos como el acero inoxidable para soportar el diferencial de presión y las altas temperaturas.

Existen dos filosofías de diseño fundamentales para la cámara: pared caliente y pared fría. Si bien existen diseños de pared caliente, la gran mayoría de los hornos modernos de alto rendimiento utilizan un diseño de pared fría.

En un horno de pared fría, el recipiente exterior permanece frío mediante canales de refrigeración por agua integrados. Los elementos aislantes y calefactores se encuentran dentro de la cámara, lo que permite temperaturas de funcionamiento mucho más altas, ciclos de calentamiento y enfriamiento más rápidos, y una uniformidad de temperatura superior.

El Sistema de Calentamiento (El Motor)

Este sistema genera la energía térmica para el proceso. La elección de los elementos calefactores es crítica, ya que dicta directamente la temperatura máxima de funcionamiento del horno y la compatibilidad química.

Los elementos calefactores comunes incluyen:

- Grafito: Se utiliza para temperaturas muy altas, a menudo superiores a 2000 °C.

- Molibdeno y Tungsteno: Metales refractarios utilizados para aplicaciones de alta temperatura donde el carbono es indeseable.

- Cable de Níquel-Cromo (NiCr) o Kanthal (FeCrAl): Se utiliza para aplicaciones de baja temperatura, típicamente por debajo de 1200 °C.

Los elementos calefactores están dispuestos en múltiples "zonas" dentro de la cámara, cada una controlada de forma independiente para asegurar que la pieza de trabajo se caliente uniformemente por todos los lados.

El Sistema de Vacío (Los Pulmones)

No se trata de una sola bomba, sino de un sistema de bombas que trabajan por etapas para eliminar el aire y otros gases de la cámara. Comienza con una bomba mecánica de "desbaste" para eliminar la mayor parte del aire.

Una bomba secundaria de alto vacío, como una bomba de difusión o una bomba turbomolecular, toma el relevo para lograr las presiones extremadamente bajas requeridas para el procesamiento. Todo el sistema está conectado por una serie de válvulas que permiten al controlador gestionar con precisión el nivel de vacío.

El Sistema de Control e Instrumentación (El Cerebro)

Este es el sistema nervioso central del horno. Utiliza sensores, como termopares o pirómetros infrarrojos de alta temperatura, para obtener retroalimentación en tiempo real sobre las condiciones del proceso.

El sistema de control automatiza todo el ciclo de acuerdo con una receta preprogramada, gestionando la tasa de evacuación, las rampas de calentamiento, los tiempos de remojo a temperaturas específicas y la secuencia final de enfriamiento o temple. Esto asegura la repetibilidad y la precisión.

El Sistema de Enfriamiento (El Temple)

El enfriamiento controlado es tan importante como el calentamiento para lograr las propiedades de material deseadas, como la dureza. La mayoría de los hornos de vacío utilizan un gas inerte, como nitrógeno o argón, para un enfriamiento rápido.

El sistema rellena la cámara con el gas, que luego es circulado por un ventilador de alta potencia a través de un intercambiador de calor. Esto permite un temple rápido y uniforme sin exponer el material caliente al oxígeno. Un circuito de enfriamiento de agua separado siempre está presente para proteger el cuerpo del horno, los sellos y las tomas de corriente del sobrecalentamiento.

Comprendiendo las Ventajas y Desventajas

El diseño final de un horno de vacío es una serie de compromisos de ingeniería adaptados a un conjunto específico de aplicaciones.

Diseño de Pared Caliente vs. Pared Fría

Un horno de pared caliente tiene elementos calefactores fuera de la cámara de vacío, calentando el recipiente mismo. Este diseño es más simple y económico, pero está limitado en temperatura (típicamente <1100 °C) y tiene ciclos de calentamiento/enfriamiento más lentos.

Un horno de pared fría, como se describió anteriormente, es mucho más versátil. Ofrece temperaturas más altas, ciclos más rápidos y un mejor control, lo que lo convierte en el estándar para procesos exigentes como la soldadura fuerte, la sinterización y el tratamiento térmico.

Materiales del Elemento Calefactor y Aislamiento

La elección del elemento calefactor y el aislamiento interno (a menudo fieltro de grafito o fibra cerámica) es una ventaja y desventaja crítica. El grafito es excelente para altas temperaturas, pero puede reaccionar con ciertos metales. El molibdeno es más limpio para algunos procesos, pero tiene un límite de temperatura y un perfil de costo diferentes. Los materiales deben elegirse en función de la temperatura del proceso y la compatibilidad química con las piezas que se están tratando.

Procesamiento por Lotes vs. Continuo

La mayoría de los hornos de vacío son hornos por lotes, donde se procesa una sola carga a la vez. Esto proporciona la máxima flexibilidad. Para producción de gran volumen y estandarizada, existen hornos continuos, que utilizan una serie de cámaras interconectadas para mover las piezas a través de las zonas de calentamiento y enfriamiento sin romper el vacío.

Tomando la Decisión Correcta para su Objetivo

Al especificar o seleccionar un horno de vacío, su aplicación principal dicta las características de diseño necesarias.

- Si su enfoque principal es la temperatura máxima y el rendimiento: Priorice un diseño de pared fría con elementos calefactores de grafito o metal refractario y un sistema de control de temperatura multizona.

- Si su enfoque principal es el procesamiento de aleaciones especiales o materiales reactivos: Examine la compatibilidad química de los elementos calefactores y el aislamiento; un horno "limpio" con elementos de molibdeno puede ser necesario en lugar de grafito.

- Si su enfoque principal es la producción de gran volumen: Evalúe los diseños de hornos continuos y la potencia del sistema de enfriamiento por gas para minimizar el tiempo del ciclo.

Comprender estos principios de diseño fundamentales le permite seleccionar y operar un horno de vacío para lograr transformaciones de material precisas y repetibles.

Tabla Resumen:

| Componente | Características Clave | Función |

|---|---|---|

| Cámara de Vacío | Diseño de pared fría, construcción de acero inoxidable | Recipiente sellado para un entorno libre de contaminación |

| Sistema de Calentamiento | Elementos de grafito, molibdeno o NiCr, control multizona | Genera altas temperaturas uniformes |

| Sistema de Vacío | Bombas de desbaste y alto vacío (p. ej., de difusión, turbomolecular) | Elimina aire y gases para lograr bajas presiones |

| Sistema de Control | Sensores (termopares, pirómetros), recetas automatizadas | Gestiona la temperatura, la presión y la repetibilidad del ciclo |

| Sistema de Enfriamiento | Temple por gas inerte (p. ej., nitrógeno), ventilador e intercambiador de calor | Permite un enfriamiento rápido y controlado sin oxidación |

¿Listo para elevar las capacidades de su laboratorio con un horno de vacío personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que esté procesando aleaciones especiales o buscando una producción de gran volumen, nuestra experiencia garantiza resultados precisos y repetibles. Contáctenos hoy para analizar cómo podemos optimizar sus flujos de trabajo de procesamiento térmico.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento