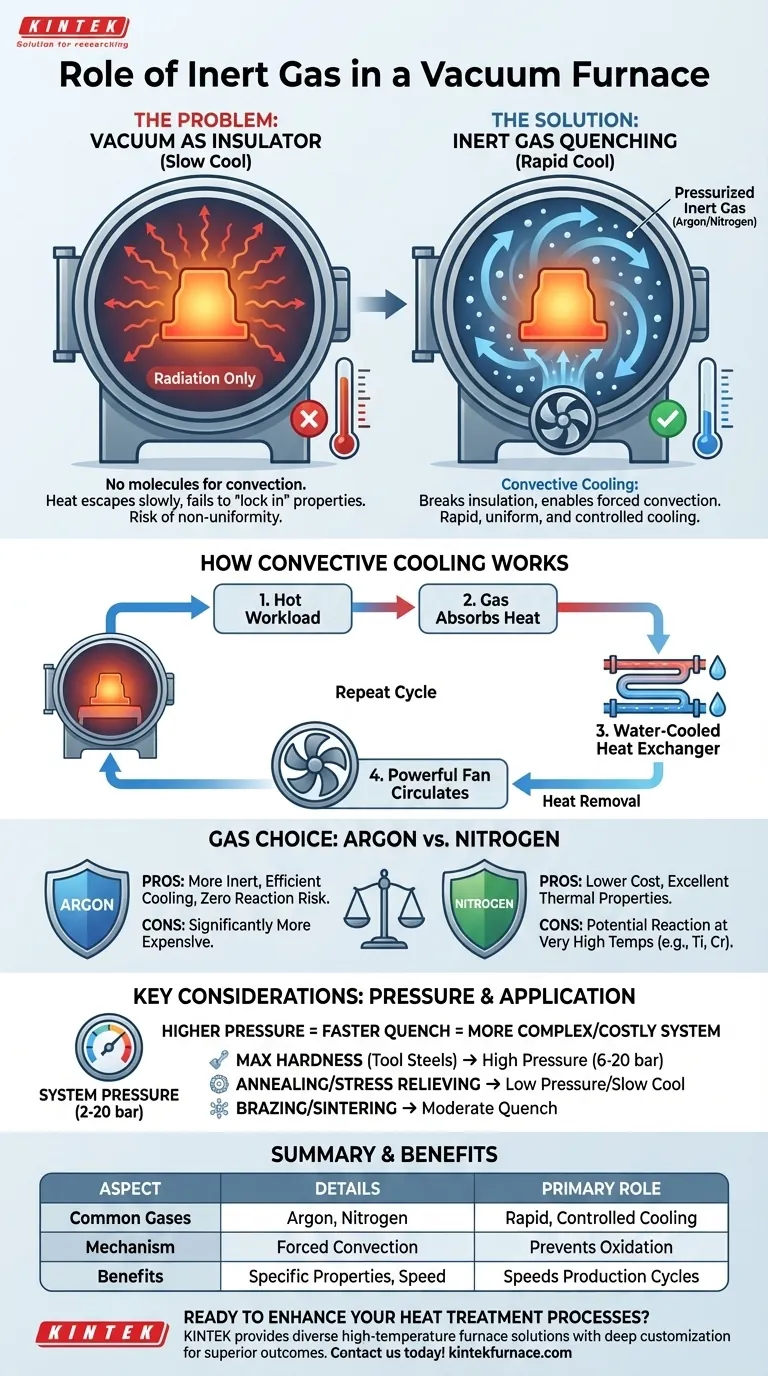

En esencia, el papel principal de un gas inerte en un horno de vacío es servir como medio para un enfriamiento rápido y controlado, un proceso conocido como temple con gas. Después de calentar una pieza en el vacío para evitar la oxidación, el ambiente de vacío, al ser un mal conductor del calor, no puede enfriar la pieza lo suficientemente rápido. Por lo tanto, se introduce un gas inerte como argón o nitrógeno bajo presión para extraer activamente el calor de la pieza y lograr propiedades metalúrgicas específicas.

Un horno de vacío está diseñado para crear un ambiente de calentamiento perfectamente limpio. Sin embargo, el desafío fundamental es que el vacío también es un aislante térmico. El gas inerte es la herramienta utilizada para superar este aislamiento, permitiendo un enfriamiento rápido y controlado una vez que la fase de calentamiento ha finalizado.

El Desafío Fundamental: Transferencia de Calor en el Vacío

Para comprender el papel del gas inerte, primero debe entender el entorno en el que opera. Un horno de vacío se construye en torno a un único principio: la eliminación de la atmósfera.

Por qué es Necesario un Vacío

A altas temperaturas, el oxígeno y otros gases reactivos del aire normal reaccionarán agresivamente con la superficie de un metal. Esto provoca oxidación (formación de cascarilla) y contaminación, lo que puede arruinar la integridad y el acabado superficial de la pieza.

Al extraer el aire, el horno crea un ambiente casi perfectamente limpio para los procesos de tratamiento térmico.

El Dilema del Enfriamiento

Lo que hace que el vacío sea ideal para un calentamiento limpio—la ausencia de moléculas de gas—lo hace terrible para el enfriamiento. El calor solo puede escapar de una pieza caliente en un vacío a través de la radiación, que es un proceso lento y a menudo no uniforme.

Para muchos procesos metalúrgicos, el enfriamiento lento es inaceptable. No logra "fijar" la microestructura deseada necesaria para la dureza y la resistencia.

Gas Inerte como Solución: El Mecanismo de Temple

La introducción de un gas inerte rompe el efecto aislante del vacío y permite un enfriamiento rápido por convección forzada.

Introducción del Agente de Enfriamiento

Una vez completado el ciclo de calentamiento, la cámara del horno se vuelve a llenar rápidamente con un gas inerte de alta pureza, comúnmente argón o nitrógeno. Este gas es "inerte", lo que significa que no reaccionará químicamente con el metal caliente.

Cómo Funciona el Enfriamiento por Convección

El proceso de temple es un sistema de circuito cerrado. Un potente ventilador circula el gas presurizado a alta velocidad a través de la zona caliente.

El gas absorbe la energía térmica de la carga caliente. Luego se dirige inmediatamente fuera de la zona caliente y a través de un intercambiador de calor enfriado por agua, que elimina el calor del gas.

Este gas recién enfriado se recircula luego a la cámara para absorber más calor. Este ciclo se repite hasta que la pieza alcanza la temperatura objetivo.

El Beneficio: Velocidad y Control

Este método permite tasas de enfriamiento cientos de veces más rápidas que el enfriamiento solo en vacío. Al controlar la presión del gas y la velocidad del ventilador, los operadores pueden gestionar con precisión la curva de enfriamiento para lograr propiedades del material específicas y repetibles. Este control también conduce a tiempos de ciclo de producción generales más rápidos.

Comprender las Compensaciones

Aunque esencial, la elección y el uso de gas inerte implican consideraciones importantes que afectan tanto el resultado del proceso como el costo operativo.

Tipo de Gas: Argón vs. Nitrógeno

El Argón es más pesado y más puramente inerte que el nitrógeno, proporcionando un enfriamiento ligeramente más eficiente y cero riesgo de reacción. Sin embargo, es significativamente más caro.

El Nitrógeno es la opción más común debido a su menor costo y excelentes propiedades térmicas. Para la mayoría de los aceros y aleaciones estándar, es perfectamente adecuado. Sin embargo, a temperaturas muy altas, puede reaccionar con ciertos elementos (como titanio o cromo) para formar nitruros indeseables en la superficie de la pieza.

Presión y Complejidad del Sistema

Los sistemas de temple con gas se clasifican por su presión, típicamente de 2 a 20 bar (dos a veinte veces la presión atmosférica). Una mayor presión significa más moléculas de gas, lo que proporciona un temple más intenso y rápido.

Sin embargo, un sistema de mayor presión requiere una cámara de horno más robusta, un ventilador más potente y un intercambiador de calor más grande, lo que añade un costo y una complejidad significativos al equipo.

Tomar la Decisión Correcta para su Objetivo

Su estrategia de temple depende completamente del resultado metalúrgico que necesite lograr.

- Si su enfoque principal es la dureza máxima para aceros para herramientas: Necesita un temple de alta presión (6-20 bar) para enfriar el material lo suficientemente rápido como para formar una estructura completamente martensítica.

- Si su enfoque principal es el recocido o la liberación de tensiones: Un enfriamiento lento al vacío o un enfriamiento suave con ventilador a baja presión suele ser suficiente y más rentable.

- Si su enfoque principal es la soldadura fuerte (brazing) o la sinterización: Se utiliza típicamente un temple moderado para solidificar rápidamente la aleación de soldadura fuerte o para reducir el tiempo de ciclo sin someter a los componentes a un choque térmico.

En última instancia, comprender la función del gas inerte es clave para dominar el horno de vacío y controlar con precisión las propiedades finales de sus componentes.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Función Principal | Enfriamiento rápido y controlado (temple con gas) en hornos de vacío |

| Gases Comunes | Argón (más inerte, enfriamiento eficiente) y Nitrógeno (rentable, ampliamente utilizado) |

| Mecanismo de Enfriamiento | Convección forzada con circulación de gas presurizado e intercambio de calor |

| Beneficios Clave | Previene la oxidación, logra propiedades metalúrgicas específicas, acelera los ciclos de producción |

| Consideraciones | El tipo de gas afecta el costo y la reactividad; los sistemas de mayor presión aumentan la complejidad y el gasto |

¿Listo para mejorar sus procesos de tratamiento térmico con soluciones avanzadas de hornos de vacío? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura, incluidos hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para resultados metalúrgicos superiores. ¡Contáctenos hoy para discutir cómo nuestras soluciones adaptadas pueden optimizar sus operaciones!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo