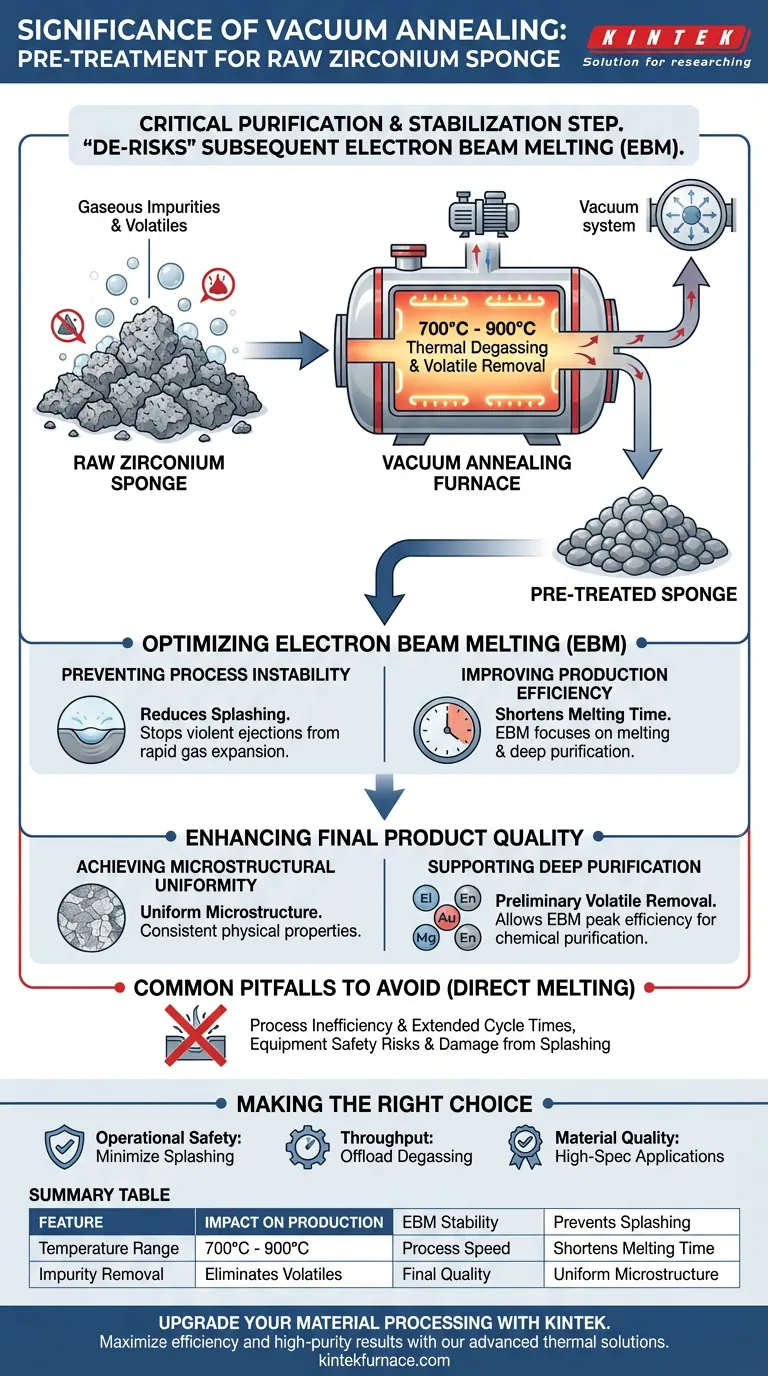

El recocido al vacío actúa como un paso crítico de purificación y estabilización para la esponja de zirconio cruda. Al someter el material a temperaturas entre 700 y 900 grados Celsius en un ambiente de vacío, este proceso elimina impurezas gaseosas y volátiles significativas antes de que el metal se someta a la fusión final.

El valor principal de este pretratamiento es que "reduce el riesgo" del posterior proceso de fusión por haz de electrones. Al manejar la desgasificación a granel de manera temprana, previene salpicaduras peligrosas, acelera los tiempos de fusión y asegura que el lingote de zirconio final tenga una estructura interna uniforme.

El Mecanismo del Pretratamiento

Dirigido a Componentes Volátiles

La esponja de zirconio cruda rara vez es pura; contiene naturalmente altos niveles de impurezas gaseosas y componentes volátiles.

El uso de un horno de recocido al vacío aborda esto creando un entorno controlado para la desgasificación térmica.

El Punto Óptimo de Temperatura

El proceso se enfoca específicamente en un rango de temperatura de 700 a 900 grados Celsius.

A estas temperaturas, los componentes volátiles dentro de la esponja se liberan y son evacuados por el sistema de vacío, "limpiando" efectivamente la esponja de contaminantes a granel antes de la fase líquida.

Optimización de la Fusión por Haz de Electrones (EBM)

Prevención de la Inestabilidad del Proceso

El beneficio operativo más inmediato es la reducción de las salpicaduras durante la posterior fase de fusión por haz de electrones.

Si la esponja cruda se funde directamente, la rápida expansión de los gases atrapados puede causar eyecciones violentas de material fundido.

El pretratamiento elimina estos gases de antemano, creando un baño de fusión tranquilo y estable cuando los haces de electrones de alta energía finalmente impactan el material.

Mejora de la Eficiencia de Producción

El recocido acorta significativamente el tiempo de fusión requerido en el horno de haz de electrones.

Dado que la esponja ya está preacondicionada y parcialmente desgasificada, el equipo EBM puede enfocar su energía en la fusión y la purificación profunda en lugar de la eliminación de gases a granel.

Mejora de la Calidad del Producto Final

Logro de la Uniformidad Microestructural

Los beneficios del recocido al vacío se extienden más allá del proceso de fabricación y hacia las propiedades del material del producto final.

Los lingotes producidos a partir de esponja pretratada exhiben una microestructura más uniforme, asegurando propiedades físicas consistentes en todo el metal.

Soporte para la Purificación Profunda

Si bien el horno de haz de electrones es excelente para eliminar impurezas metálicas (como aluminio, titanio y hierro) y elementos intersticiales (como oxígeno y nitrógeno), el pretratamiento aligera la carga.

Al realizar una "eliminación preliminar" de volátiles, el paso de recocido permite que el proceso EBM funcione a su máxima eficiencia para una purificación química profunda.

Errores Comunes a Evitar

El Riesgo de la Fusión Directa

Saltarse el paso de recocido al vacío puede parecer una forma de ahorrar tiempo, pero a menudo conduce a una ineficiencia del proceso.

Sin pretratamiento, el horno EBM debe manejar toda la carga de desgasificación. Esto frecuentemente resulta en tiempos de ciclo extendidos que anulan cualquier tiempo ahorrado al omitir la etapa de recocido.

Compromiso de la Seguridad del Equipo

Altos niveles de volátiles en la esponja cruda pueden amenazar la estabilidad del propio haz de electrones.

Las salpicaduras causadas por la esponja no recocida no solo reducen el rendimiento del material; pueden contaminar la cámara de vacío y dañar componentes sensibles del horno.

Tomando la Decisión Correcta para Su Proceso

Dependiendo de sus restricciones de producción específicas, el papel del recocido al vacío cambia ligeramente.

- Si su enfoque principal es la Seguridad Operacional: Priorice el recocido para minimizar las salpicaduras y proteger los sistemas de vacío de su horno de haz de electrones.

- Si su enfoque principal es el Rendimiento: Utilice el recocido para descargar el trabajo de desgasificación, reduciendo así el tiempo de ciclo requerido para la fusión por haz de electrones, que consume más energía.

- Si su enfoque principal es la Calidad del Material: Confíe en el recocido para establecer la microestructura uniforme requerida para aplicaciones de zirconio de alta especificación.

El pretratamiento de la esponja de zirconio no es simplemente un paso de limpieza; es un requisito previo fundamental para una campaña de fusión estable, eficiente y de alta calidad.

Tabla Resumen:

| Característica | Impacto en la Producción de Zirconio |

|---|---|

| Rango de Temperatura | 700℃ - 900℃ para una desgasificación térmica óptima |

| Eliminación de Impurezas | Elimina componentes volátiles e impurezas gaseosas |

| Estabilidad EBM | Previene salpicaduras violentas durante la fusión por haz de electrones |

| Velocidad del Proceso | Acorta los tiempos de fusión finales al descargar la desgasificación |

| Calidad Final | Asegura una microestructura uniforme y una purificación de alta especificación |

Mejore Su Procesamiento de Materiales con KINTEK

Maximice la eficiencia de su laboratorio y asegure resultados de alta pureza con las avanzadas soluciones térmicas de KINTEK. Respaldados por I+D experta y fabricación de precisión, ofrecemos sistemas de Vacío, Mufla, Tubo, Rotatorio y CVD de alto rendimiento diseñados para cumplir con los más rigurosos estándares de pretratamiento.

Ya sea que esté refinando esponja de zirconio o desarrollando aleaciones especializadas, nuestros hornos personalizables brindan el calentamiento uniforme y la estabilidad de vacío que su investigación exige.

¿Listo para optimizar sus flujos de trabajo a alta temperatura? Contacte a nuestros expertos técnicos hoy mismo para encontrar el sistema perfecto para sus necesidades únicas.

Guía Visual

Referencias

- М.М. Pylypenko, A.О. Drobyshevska. MAGNESIUM-THERMAL METHOD OF SPONGE ZIRCONIUM OBTAINING. DOI: 10.46813/2024-149-052

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo se montan los elementos calefactores en los hornos de vacío? Garantice un calentamiento fiable y uniforme

- ¿Cuáles son las aplicaciones del soldadura fuerte en horno en las industrias médica y farmacéutica? Lograr uniones estériles y de alta resistencia

- ¿Cómo crea un horno de vacío su entorno de trabajo? Descubra los secretos de la pureza y la precisión

- ¿Por qué la sublimación al vacío se prefiere sobre la recristalización para el MTO? Lograr metiltrioxorenio de alta pureza

- ¿Cuáles son las razones principales para usar cestas de material móviles para cargar virutas de magnesio en un horno de sublimación al vacío? Maximizar la eficiencia y la seguridad

- ¿Cuáles son los componentes clave de un horno de sinterización por presión al vacío? Sistemas Esenciales para Materiales de Alto Rendimiento

- ¿Cómo contribuye una cámara de vacío a la calidad del cobre de alto rendimiento en la soldadura fuerte? Garantiza la integridad superior de las uniones

- ¿Cuáles son las ventajas de usar un horno de zona flotante óptica para el crecimiento de la serie RCu? Lograr un crecimiento de alta pureza