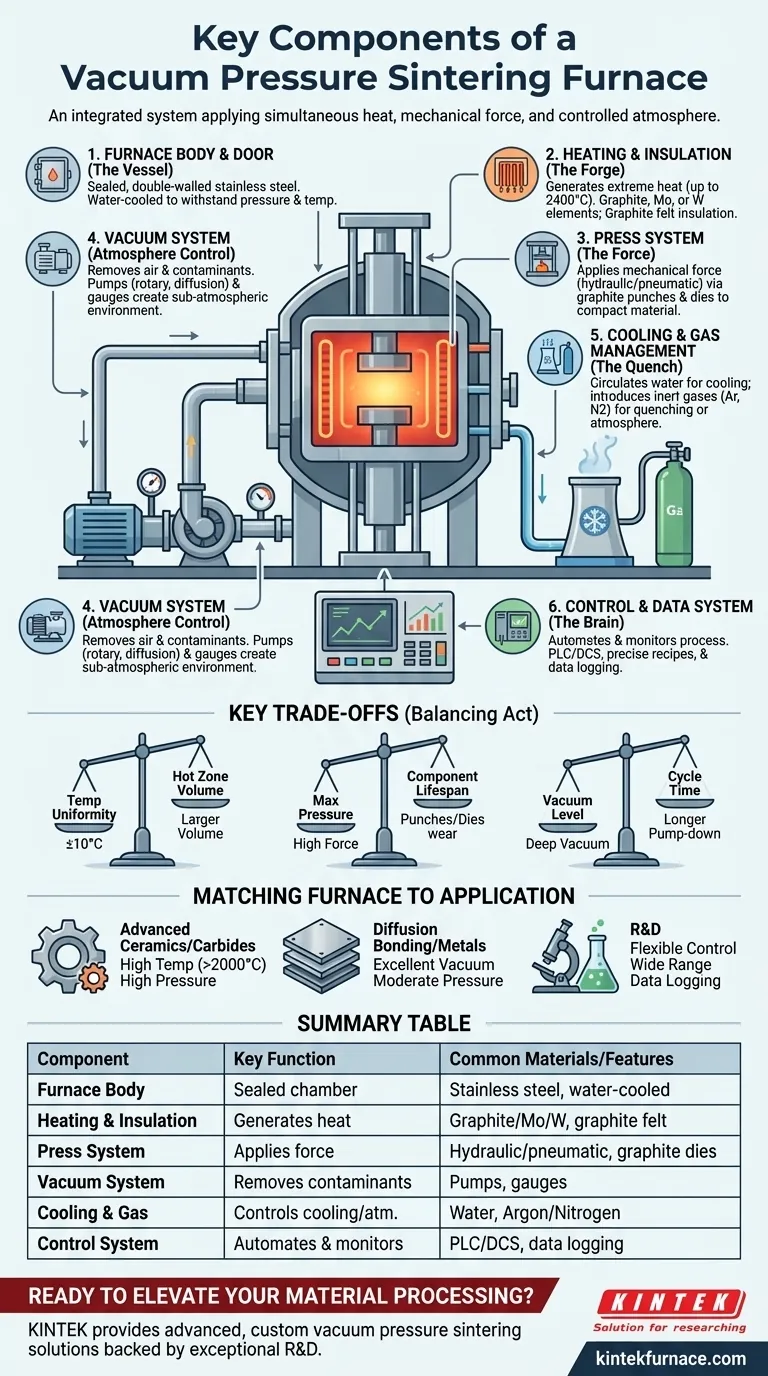

En su esencia, un horno de sinterización por presión al vacío es un sistema integrado diseñado para aplicar simultáneamente calor, fuerza mecánica y una atmósfera controlada a un material. Los componentes clave que hacen esto posible son el propio cuerpo del horno, un sistema de calentamiento y aislamiento, un sistema de prensa hidráulica o neumática, un sistema de vacío para eliminar contaminantes atmosféricos, un sistema de enfriamiento y gestión de gases, y un sistema de control maestro que orquesta todo el proceso.

Un horno de sinterización por presión al vacío no es una máquina única, sino una colección de subsistemas sofisticados. Cada componente debe funcionar en perfecta armonía para manipular con precisión la temperatura, la presión y la atmósfera, permitiendo la creación de materiales densos y de alto rendimiento que son imposibles de producir mediante métodos convencionales.

Los Componentes Centrales: Un Sistema de Sistemas

Para entender cómo funciona el horno, lo mejor es verlo como una serie de sistemas interconectados, cada uno con una tarea específica y crítica.

El Cuerpo y la Puerta del Horno (La Cámara)

El cuerpo del horno es la cámara central sellada donde tiene lugar la sinterización. Suele ser una estructura de doble pared, refrigerada por agua, hecha de acero inoxidable para soportar las inmensas diferencias de presión interna y evitar fallos estructurales a altas temperaturas.

La puerta del horno proporciona acceso a la cámara para cargar y descargar materiales. Cuenta con robustos mecanismos de sellado para mantener la integridad del vacío o del ambiente de presión positiva durante el funcionamiento.

El Sistema de Calentamiento y Aislamiento (La Forja)

Este sistema genera y contiene el calor extremo necesario para la sinterización.

Los elementos calefactores son responsables de elevar la temperatura, que puede oscilar entre 1600°C y más de 2400°C. Estos elementos están hechos de materiales que pueden soportar dicho calor, siendo los más comunes el grafito, el molibdeno o el tungsteno.

Rodeando los elementos calefactores se encuentra un paquete de aislamiento de alto rendimiento. Este suele estar hecho de fieltro de grafito o tableros de fibra cerámica y sirve para contener el calor dentro de la "zona caliente", protegiendo el cuerpo del horno y maximizando la eficiencia térmica.

El Sistema de Prensa (La Fuerza)

Este es el componente que distingue un horno de sinterización por presión de un horno de vacío estándar. Aplica fuerza mecánica al material durante el ciclo de calentamiento.

Suele ser un sistema hidráulico, aunque también se utilizan sistemas neumáticos. Ejerce presión controlada sobre el material a través de un conjunto de punzones y matrices de grafito, compactando físicamente el polvo y acelerando el proceso de densificación.

El Sistema de Vacío (Control de Atmósfera)

El sistema de vacío cumple una doble función crítica. Primero, elimina el aire y otros gases atmosféricos de la cámara, lo que evita la oxidación y contaminación del material que se está procesando.

Segundo, crea el ambiente controlado y subatmosférico requerido para el proceso. Este sistema consta de una serie de bombas (por ejemplo, rotativas, de difusión o turbomoleculares) y manómetros para alcanzar y medir el nivel de vacío deseado.

El Sistema de Enfriamiento y Gestión de Gases (El Temple)

El enfriamiento controlado es tan importante como el calentamiento. Un sistema de refrigeración por agua hace circular el agua a través de las dobles paredes del cuerpo del horno y alrededor de los sellos y electrodos críticos, evitando que se sobrecalienten.

Se utiliza un sistema de inflado o carga de gas para introducir gases inertes como Argón o Nitrógeno. Esto puede usarse para un enfriamiento rápido y controlado (conocido como temple por gas) o para crear una atmósfera de presión positiva específica para ciertos procesos de sinterización.

El Sistema de Control y Datos (El Cerebro)

Este es el sistema nervioso central del horno. Los hornos modernos utilizan un Controlador Lógico Programable (PLC) o un Sistema de Control Distribuido (DCS) para automatizar y monitorear cada variable del proceso.

El sistema de control gestiona con precisión las rampas de temperatura, la aplicación de presión, los niveles de vacío y el flujo de gas de acuerdo con una receta preprogramada. También incluye funciones vitales de registro de datos para grabar todo el ciclo y garantizar la calidad y la repetibilidad del proceso.

Comprender las Compensaciones Clave

Elegir u operar un horno implica equilibrar factores contrapuestos. Comprender estas compensaciones es crucial para una operación exitosa.

Uniformidad de Temperatura vs. Volumen de la Zona Caliente

Cuanto mayor sea el volumen interno del horno (la zona caliente), más difícil será mantener una estricta uniformidad de temperatura. Una uniformidad especificada de ±10°C es común, pero lograr esto en un horno de 0.3m³ es significativamente más difícil que en un horno de 0.01m³.

Presión Máxima vs. Vida Útil del Componente

El sistema de prensa puede ejercer una fuerza enorme, pero esto tiene un coste. Las presiones de funcionamiento más altas ejercen una inmensa tensión sobre los punzones, matrices y estructuras de soporte de grafito. Funcionando a la presión máxima con frecuencia se reducirá la vida útil de estos componentes consumibles y aumentarán los costes de mantenimiento.

Nivel de Vacío vs. Tiempo de Ciclo

Lograr un vacío muy profundo requiere sistemas de bombeo más potentes y complejos. Más importante aún, lleva mucho más tiempo evacuar la cámara a un nivel de alto vacío, lo que prolonga el tiempo total del ciclo para cada operación.

Sistemas Auxiliares Críticos

Algunos componentes pueden parecer secundarios, pero son vitales para una operación segura. Por ejemplo, muchas instalaciones instalan un tanque de agua a gran altura como suministro de agua de respaldo. En caso de un corte de energía o falla de la bomba, este sistema alimentado por gravedad puede continuar enfriando los sellos críticos y prevenir fallas catastróficas.

Adaptar el Horno a su Aplicación

La configuración ideal del horno depende directamente de los materiales que esté procesando y de su objetivo final.

- Si su enfoque principal son las cerámicas avanzadas o los carburos cementados: Necesitará un horno capaz de temperaturas muy altas (a menudo >2000°C) con un control de presión preciso y potente para lograr una densificación completa.

- Si su enfoque principal es la unión por difusión o la metalurgia de polvos de metales: A menudo es suficiente un horno con excelentes niveles de vacío para prevenir la oxidación y capacidades de presión moderadas.

- Si su enfoque principal es la investigación y el desarrollo: Priorice un sistema de control flexible con registro de datos avanzado, la capacidad de manejar varios tamaños de muestra y un amplio rango de operación tanto para temperatura como para presión.

Comprender cómo funcionan estos componentes como un sistema integrado es el primer paso para dominar el proceso de sinterización y producir materiales superiores.

Tabla Resumen:

| Componente | Función Clave | Materiales/Características Comunes |

|---|---|---|

| Cuerpo y Puerta del Horno | Cámara sellada para sinterización | Acero inoxidable, refrigerado por agua, sellos robustos |

| Calentamiento y Aislamiento | Genera y contiene calor | Elementos de grafito, molibdeno, tungsteno; aislamiento de fieltro de grafito |

| Sistema de Prensa | Aplica fuerza mecánica | Hidráulico o neumático; punzones y matrices de grafito |

| Sistema de Vacío | Elimina contaminantes, controla la atmósfera | Bombas rotativas, de difusión, turbomoleculares; medidores de vacío |

| Enfriamiento y Gestión de Gases | Controla el enfriamiento y la atmósfera | Refrigeración por agua; Argón, Nitrógeno para templado por gas |

| Sistema de Control y Datos | Automatiza y monitoriza el proceso | PLC/DCS, registro de datos, control preciso de recetas |

¿Listo para elevar el procesamiento de sus materiales con un horno de sinterización por presión al vacío personalizado? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que se dedique a la investigación, la cerámica o la metalurgia, podemos ayudarle a lograr un control preciso de la temperatura, un calentamiento uniforme y una densificación superior. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar el rendimiento de su laboratorio e impulsar la innovación.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales