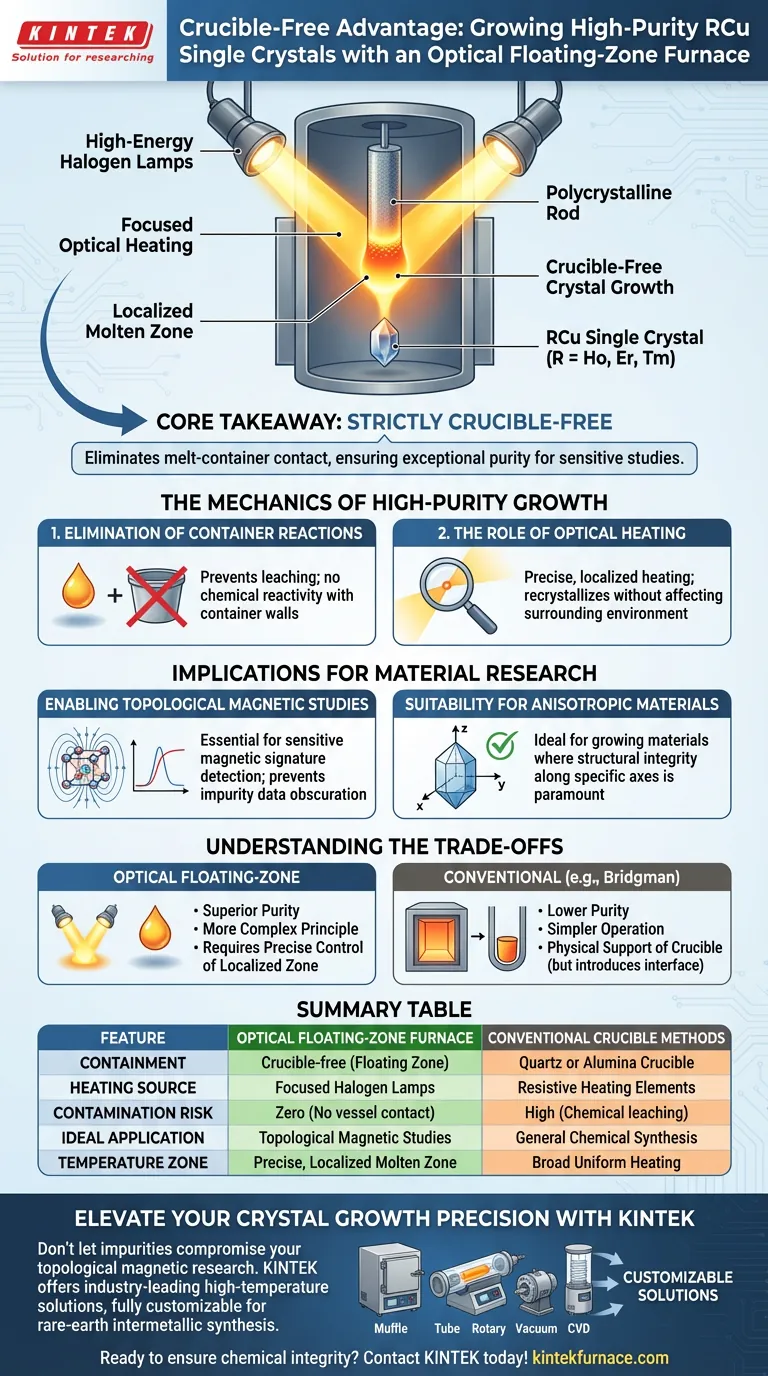

El horno de zona flotante óptica proporciona una ventaja crítica para el crecimiento de monocristales de la serie RCu al permitir un proceso estrictamente libre de crisol. Utilizando lámparas halógenas de alta energía para generar una zona fundida localizada, esta técnica evita la necesidad de contención física. Este enfoque aborda directamente el principal desafío en el crecimiento de compuestos intermetálicos de tierras raras: prevenir la reactividad química a altas temperaturas.

Conclusión principal El horno de zona flotante óptica es esencial para el crecimiento de cristales RCu porque elimina por completo el contacto entre el fundido y las paredes del contenedor. Esta capacidad "libre de crisol" garantiza la pureza excepcional necesaria para evitar que las impurezas oscurezcan los datos en estudios magnéticos topológicos sensibles.

La mecánica del crecimiento de alta pureza

Eliminación de reacciones del contenedor

La característica definitoria del horno de zona flotante óptica es su capacidad para facilitar el crecimiento de cristales sin crisol.

En los métodos convencionales, el material fundido inevitablemente entra en contacto con las paredes de un contenedor. Para materiales reactivos como los compuestos de la serie RCu (donde R = Ho, Er, Tm), este contacto generalmente conduce a reacciones químicas.

Al suspender el fundido en una zona flotante, se elimina por completo el recipiente de la ecuación. Esto evita la lixiviación de elementos del contenedor en la red cristalina.

El papel de la calefacción óptica

Este sistema no depende de elementos calefactores resistivos estándar que calientan toda una cámara.

En cambio, emplea lámparas halógenas de alta energía para enfocar luz intensa en un punto específico. Esto crea una zona fundida de alta temperatura precisa y localizada.

Esta energía dirigida permite que la barra policristalina se recristalice en un monocristal mientras el entorno circundante permanece químicamente inerte.

Implicaciones para la investigación de materiales

Habilitación de estudios magnéticos topológicos

El valor final de esta pureza radica en las aplicaciones de investigación posteriores.

La serie de compuestos RCu se utiliza con frecuencia en estudios magnéticos topológicos. Estos experimentos son muy sensibles a los defectos del material y las inhomogeneidades químicas.

Incluso las impurezas traza de un crisol pueden alterar la firma magnética del cristal, lo que hace que los datos experimentales sean inútiles. El método de zona flotante garantiza que el material conserve las propiedades intrínsecas necesarias para una caracterización precisa.

Idoneidad para materiales anisotrópicos

Si bien el enfoque principal para RCu es la pureza, este método está ampliamente validado para el crecimiento de cristales de alta calidad.

Como se señaló en contextos comparativos para superconductores (como BSCCO), la naturaleza libre de crisol de este horno es el estándar para el crecimiento de materiales donde la anisotropía y la integridad estructural son primordiales.

Comprensión de las compensaciones

Complejidad frente a contención

Si bien el horno de zona flotante óptica ofrece una pureza superior, opera con un principio más complejo que los métodos basados en contenedores.

Sistemas como el horno de tubo de zona de temperatura única vertical (utilizado a menudo para el crecimiento de Bridgman) utilizan un tubo de cuarzo y un mecanismo de elevación mecánico lento para controlar el enfriamiento. Esto proporciona soporte físico para el fundido, pero introduce la interfaz del contenedor.

La compensación con el método de zona flotante óptica es que se pierde el soporte físico de un crisol. Debe confiar completamente en la estabilidad de la zona fundida localizada creada por las lámparas halógenas. Esto requiere un control preciso del enfoque óptico y la potencia para mantener la zona sin derramar el fundido, un desafío que no existe en los métodos de crecimiento contenidos.

Tomando la decisión correcta para su objetivo

Para determinar si el horno de zona flotante óptica es la herramienta adecuada para su aplicación específica, considere las siguientes prioridades de investigación:

- Si su enfoque principal son los estudios magnéticos topológicos: Debe utilizar el horno de zona flotante óptica para garantizar la eliminación de impurezas que de otro modo distorsionarían los datos magnéticos.

- Si su enfoque principal es la síntesis química general: Un método estándar basado en crisol (como un horno de tubo vertical) puede ser suficiente si la pureza extrema no es el factor limitante para sus mediciones.

Para los compuestos intermetálicos de tierras raras RCu, el horno de zona flotante óptica no es solo una opción; es el método definitivo para garantizar la integridad química requerida para la investigación física de alto nivel.

Tabla resumen:

| Característica | Horno de zona flotante óptica | Métodos convencionales de crisol |

|---|---|---|

| Contención | Sin crisol (Zona flotante) | Crisol de cuarzo o alúmina |

| Fuente de calentamiento | Lámparas halógenas enfocadas | Elementos calefactores resistivos |

| Riesgo de contaminación | Cero (Sin contacto con el recipiente) | Alto (Lixiviación química de las paredes) |

| Aplicación ideal | Estudios magnéticos topológicos | Síntesis química general |

| Zona de temperatura | Zona fundida localizada y precisa | Calentamiento uniforme amplio |

Mejore la precisión de su crecimiento de cristales con KINTEK

No permita que las impurezas comprometan su investigación magnética topológica. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluidos sistemas especializados diseñados para las rigurosas demandas de la síntesis de compuestos intermetálicos de tierras raras.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de hornos de laboratorio —desde sistemas Muffle, de tubo y rotativos hasta sistemas de vacío y CVD— todos totalmente personalizables para satisfacer sus necesidades únicas de crecimiento de monocristales.

¿Listo para garantizar la integridad química de su próximo proyecto? ¡Contáctenos hoy para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Wolfgang Simeth, C. Pfleiderer. Topological aspects of multi-k antiferromagnetism in cubic rare-earth compounds. DOI: 10.1088/1361-648x/ad24bb

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo ayuda el sinterizado al vacío en la purificación de materiales? Logre una pureza y un rendimiento superiores

- ¿Cómo mejoran los avances en los recubrimientos de grafito los componentes de los hornos de vacío? Mejora la pureza y la durabilidad

- ¿Cuáles son las ventajas de los hornos de alto vacío? Consiga la máxima pureza y control

- ¿Cuáles son las ventajas de la soldadura fuerte al vacío para aluminio en comparación con los métodos de soldadura tradicionales? Integridad superior de la unión y precisión

- ¿Qué hace que la soldadura fuerte al vacío sea un método preferido para la fabricación de dispositivos médicos? Descubra una limpieza y resistencia inigualables

- ¿Por qué se debe controlar la humedad en los hornos de aleaciones de aluminio? Prevenga ampollas y daños por hidrógeno ahora

- ¿Cuáles son los diferentes métodos de operación de carga para hornos de múltiples cámaras? Optimice su proceso de tratamiento térmico