En esencia, un horno de alto vacío ofrece una ventaja fundamental: el control absoluto sobre el entorno de procesamiento. Al eliminar el aire y otros gases atmosféricos, estos hornos previenen reacciones químicas no deseadas como la oxidación, permitiendo la creación de materiales con propiedades superiores, acabados superficiales impecables y un nivel de pureza inalcanzable en hornos convencionales.

La decisión de utilizar un horno de alto vacío no se trata de una mejora incremental; se trata de posibilitar resultados metalúrgicos que son imposibles en una atmósfera estándar. Es una elección impulsada por la necesidad de la máxima pureza del material y control del proceso, especialmente cuando se trabaja con materiales sensibles o de alto rendimiento.

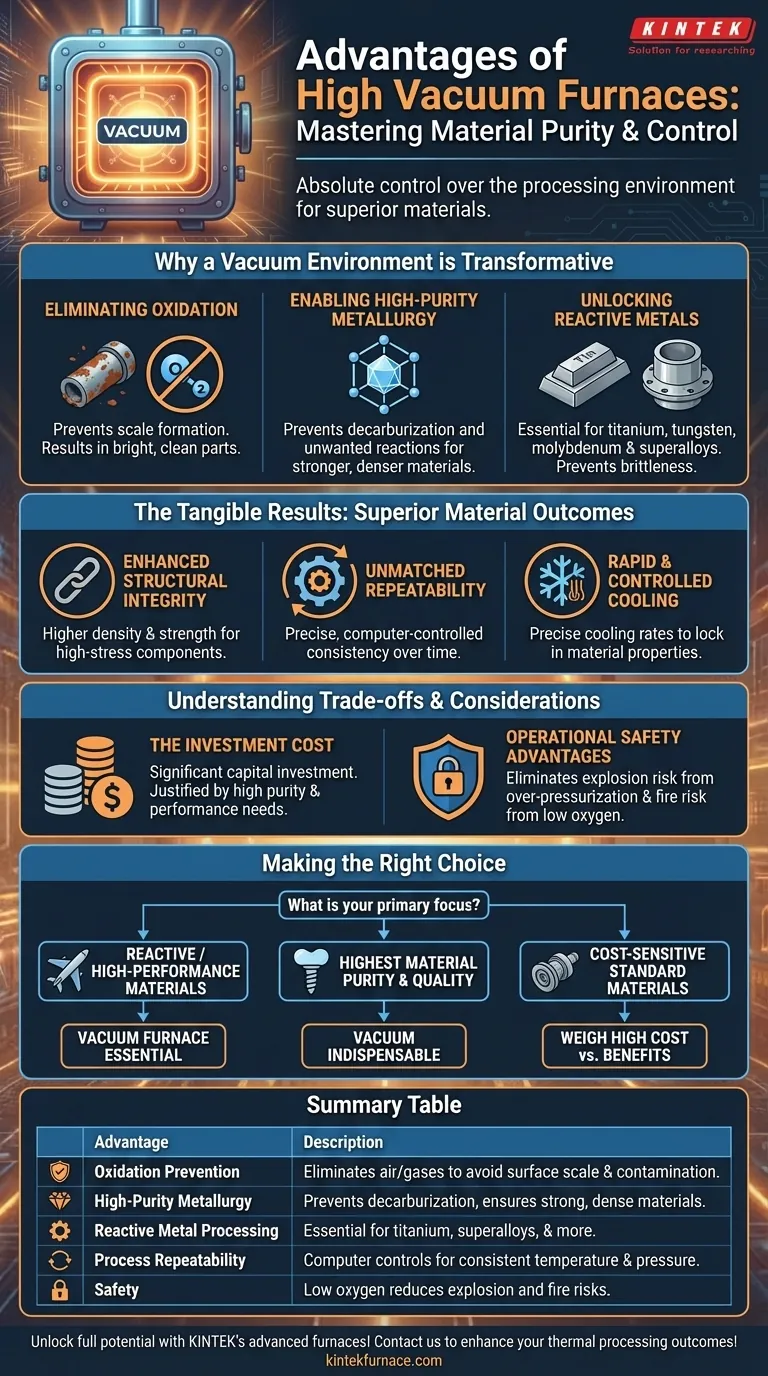

Por qué un entorno de vacío es transformador

La función principal del vacío no es el vacío en sí, sino lo que elimina: los gases reactivos. Esto crea un entorno excepcionalmente estable para procesos térmicos de alta temperatura.

Eliminación de la contaminación y la oxidación

A altas temperaturas, la mayoría de los metales reaccionan fácilmente con el oxígeno del aire. Esta reacción, conocida como oxidación, forma una capa de escoria en la superficie del material, lo que compromete tanto su acabado como su integridad estructural.

Un horno de vacío evacúa casi todo el aire, previniendo la oxidación y otras formas de contaminación de gases como el nitrógeno o el vapor de agua. Esto da como resultado piezas brillantes y limpias directamente del horno.

Posibilitando la metalurgia de alta pureza

Más allá de la oxidación, la atmósfera controlada previene la descarburación y otras reacciones superficiales no deseadas que pueden alterar la composición química y las propiedades mecánicas de un material.

Esto permite procesos como la soldadura fuerte y la sinterización donde la pureza de las uniones y la densidad final del material son críticas para el rendimiento. Los componentes resultantes son más fuertes, más densos y más confiables.

Desbloqueando el procesamiento de metales reactivos

Algunos de los materiales más avanzados, incluidos el titanio, el tungsteno, el molibdeno y las superaleaciones, son altamente reactivos. Exponerlos al oxígeno a altas temperaturas sería catastrófico, volviéndolos quebradizos e inútiles.

Un horno de alto vacío es a menudo la única tecnología viable para el tratamiento térmico de estos materiales, lo que lo hace indispensable para industrias como la aeroespacial, médica y de electrónica avanzada.

Los resultados tangibles: resultados de materiales superiores

El entorno prístino de un horno de vacío se traduce directamente en mejoras medibles en el producto final.

Integridad estructural mejorada

Al prevenir la inclusión de óxidos y otras impurezas, los materiales procesados en vacío alcanzan una mayor densidad y resistencia. Esto es crucial para componentes sometidos a grandes esfuerzos donde el rendimiento y la fiabilidad son innegociables.

Repetibilidad del proceso inigualable

Los hornos de vacío modernos están equipados con sofisticados controles informáticos. Esto permite una gestión precisa y repetible de la temperatura (a menudo hasta 2200 °C), los niveles de presión y las tasas de enfriamiento.

Esta repetibilidad metalúrgica asegura que cada pieza de un lote, y cada lote a lo largo del tiempo, cumpla con el mismo alto estándar.

Enfriamiento rápido y controlado

Muchos sistemas incorporan capacidades de enfriamiento rápido por gas. Esto permite un control preciso sobre el ciclo de enfriamiento, que es una fase crítica del tratamiento térmico para fijar las propiedades deseadas del material, como la dureza y la estructura del grano.

Comprendiendo las compensaciones y consideraciones

Aunque potente, un horno de vacío es una herramienta especializada con consideraciones específicas. Una evaluación objetiva es clave.

El costo de inversión

El principal inconveniente es el costo. Los hornos de alto vacío representan una inversión de capital significativa en comparación con los hornos de atmósfera convencionales. Su complejidad, que incluye bombas de vacío y controles avanzados, eleva el precio inicial.

Esta tecnología suele justificarse cuando los requisitos de pureza y rendimiento del material superan el mayor costo inicial.

Ventajas de seguridad operativa

A diferencia de los hornos que operan a presión positiva, un horno de vacío elimina inherentemente el riesgo de explosión por sobrepresurización.

Además, el contenido extremadamente bajo de oxígeno prácticamente elimina el riesgo de incendio por la oxidación de materiales dentro de la cámara, lo que lo convierte en un entorno operativo más seguro.

Tomando la decisión correcta para su aplicación

La selección de la tecnología de procesamiento térmico adecuada depende enteramente de su material, su proceso y su objetivo final.

- Si su enfoque principal es el procesamiento de materiales reactivos o de alto rendimiento (superaleaciones, titanio): Un horno de vacío es esencial y, a menudo, la única tecnología capaz de satisfacer sus requisitos.

- Si su enfoque principal es lograr la mayor pureza y calidad superficial del material: El control de la contaminación proporcionado por un vacío es indispensable para aplicaciones como implantes médicos o soldadura fuerte aeroespacial.

- Si su enfoque principal es la producción sensible al costo de materiales estándar: Debe sopesar cuidadosamente el alto costo inicial con los beneficios de eliminar los pasos de posprocesamiento y lograr una mayor consistencia de pieza a pieza.

En última instancia, elegir un horno de vacío es una inversión en control de procesos y perfección de materiales.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Prevención de la oxidación | Elimina el aire y los gases para evitar la formación de óxido superficial y la contaminación. |

| Metalurgia de alta pureza | Previene la descarburación y asegura materiales fuertes y densos. |

| Procesamiento de metales reactivos | Esencial para el tratamiento térmico de titanio, superaleaciones y más. |

| Repetibilidad del proceso | Controles informáticos para una gestión consistente de la temperatura y la presión. |

| Seguridad | El bajo contenido de oxígeno reduce los riesgos de explosión e incendio. |

¡Libere todo el potencial de sus materiales con los avanzados hornos de alto vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones personalizadas para diversos laboratorios, incluyendo hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ofreciendo una pureza, control y fiabilidad superiores. ¡Contáctenos hoy mismo para discutir cómo podemos mejorar sus resultados de procesamiento térmico!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso