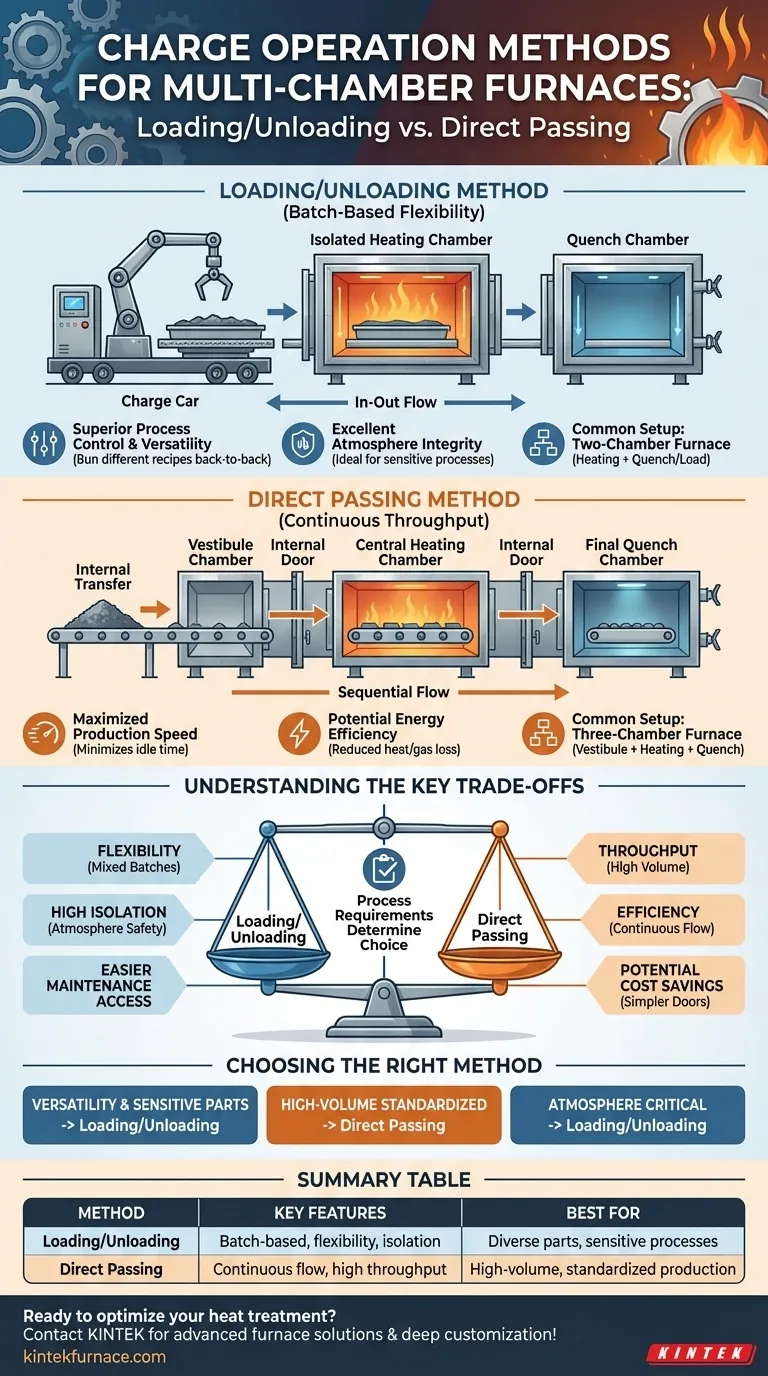

En el tratamiento térmico industrial, los dos métodos fundamentales de operación de carga para hornos de múltiples cámaras son el método de carga/descarga y el método de paso directo. Estos diseños dictan cómo se mueve el material entre las zonas de calentamiento, procesamiento y temple, formando la base de la filosofía operativa del horno e impactando directamente en el rendimiento, la flexibilidad y el control del proceso.

La elección entre un método de carga/descarga y un método de paso directo es una decisión fundamental entre la flexibilidad del proceso y el rendimiento máximo. La carga/descarga ofrece un control por lotes y una adaptabilidad superiores, mientras que el paso directo está diseñado para una producción continua y de gran volumen.

El Método de Carga/Descarga: Flexibilidad Basada en Lotes

Este método, a menudo denominado sistema de "entrada-salida", trata cada cámara como una estación de procesamiento distinta y aislada.

Cómo Funciona

Un lote de material es introducido en una cámara por un mecanismo externo, a menudo denominado carro de carga o manipulador. La puerta de la cámara se sella, se ejecuta el proceso (por ejemplo, calentamiento) y la puerta se vuelve a abrir. El mismo manipulador externo retira entonces la carga y la transfiere a la siguiente cámara (por ejemplo, un tanque de temple o una estación de enfriamiento).

Ventaja Clave: Control de Proceso y Versatilidad

Debido a que cada carga se maneja de forma independiente, el método de carga/descarga ofrece una flexibilidad excepcional. Puede ejecutar fácilmente diferentes piezas con diferentes "recetas" de tiempo, temperatura y atmósfera consecutivamente sin comprometer ninguno de los procesos.

Ventaja Clave: Aislamiento Superior de la Cámara

Las cámaras están completamente separadas. Esto proporciona una excelente integridad atmosférica, evitando que contaminantes como el vapor de aceite de temple entren en la cámara de calentamiento de alta temperatura. Esto es fundamental para procesos sensibles como la cementación o la nitruración, donde la pureza de la atmósfera es primordial.

Configuración Común: El Horno de Dos Cámaras

Un ejemplo clásico es un horno de dos cámaras que consta de una cámara de calentamiento sellada y una cámara adjunta de carga/descarga/temple. El carro de carga introduce el material en la cámara de calentamiento, lo recupera después del ciclo y lo baja al tanque de temple, todo dentro de la segunda cámara.

El Método de Paso Directo: Rendimiento Continuo

Este método funciona más como una línea de ensamblaje, donde el material se mueve secuencialmente de una zona directamente a la siguiente a través del interior del horno.

Cómo Funciona

El material se carga en la primera cámara o vestíbulo. Después de su paso de proceso, se abre una puerta interna y un mecanismo de transferencia interno empuja o tira de la carga directamente a la siguiente cámara adyacente. Esto continúa hasta que la carga sale de la cámara final.

Ventaja Clave: Máxima Velocidad de Producción

Este método minimiza el tiempo de inactividad. A medida que una carga pasa a la segunda cámara, una nueva carga puede entrar inmediatamente en la primera. Este flujo continuo es ideal para la producción de alto volumen de piezas estandarizadas donde la receta del proceso rara vez cambia.

Ventaja Clave: Potencial Eficiencia Energética

Debido a que el material se mueve a través de aberturas internas más pequeñas, puede haber menos pérdida de calor y atmósfera protectora en comparación con la apertura de una gran puerta principal para un carro de carga externo. Esto puede generar ahorros en el consumo de energía y gas en escenarios de alta utilización.

Configuración Común: El Horno de Tres Cámaras

Un horno típico de paso directo tiene tres cámaras: un vestíbulo de carga/purga, una cámara de calentamiento central y una cámara final de temple o enfriamiento. Esta disposición facilita un flujo de material suave e ininterrumpido desde el principio hasta el final.

Comprender las Compensaciones

Ningún método es universalmente superior; la elección correcta depende completamente de los requisitos específicos de la aplicación.

Rendimiento frente a Flexibilidad

Esta es la compensación central. El paso directo prioriza el rendimiento para piezas estandarizadas. La carga/descarga prioriza la flexibilidad para una mezcla de diferentes piezas y procesos.

Integridad Atmosférica

El método de carga/descarga proporciona el mayor nivel de aislamiento atmosférico entre cámaras. En un sistema de paso directo, siempre existe el riesgo de algo de "arrastre" de atmósfera cuando se abre la puerta interna, lo que podría comprometer procesos altamente sensibles.

Costo de Capital y Huella

Un sistema simple de carga/descarga de dos cámaras puede tener un costo inicial más bajo y una huella más pequeña. Sin embargo, los sistemas complejos de carga/descarga de varias estaciones con carros de carga sofisticados pueden volverse más grandes y más caros que sus contrapartes de paso directo.

Mantenimiento y Acceso

Los carros de carga externos en un sistema de carga/descarga son generalmente más fáciles de acceder para el mantenimiento. Los mecanismos de transferencia internos en un horno de paso directo pueden ser más difíciles de alcanzar, lo que podría llevar a reparaciones más complejas y que consumen más tiempo dentro del horno.

Elegir el Método Correcto para su Proceso

Sus objetivos operativos son el principal impulsor para seleccionar un método de manipulación de carga. Considere lo siguiente para tomar una decisión clara.

- Si su enfoque principal es la versatilidad del proceso y el manejo de piezas diversas: Elija el método de carga/descarga por su control superior a nivel de lote y aislamiento atmosférico.

- Si su enfoque principal es la producción estandarizada de alto volumen: Seleccione el método de paso directo para maximizar el rendimiento y la eficiencia operativa.

- Si su proceso es extremadamente sensible a la contaminación atmosférica: El aislamiento superior de la cámara del método de carga/descarga lo convierte en la opción más segura y confiable.

Al comprender esta compensación central entre la flexibilidad por lotes y el rendimiento continuo, puede alinear la arquitectura de su horno directamente con su estrategia de producción.

Tabla de Resumen:

| Método | Características Clave | Ideal Para |

|---|---|---|

| Carga/Descarga | Basado en lotes, alta flexibilidad, aislamiento atmosférico superior | Piezas diversas, procesos sensibles como la cementación |

| Paso Directo | Flujo continuo, alto rendimiento, potencial ahorro de energía | Producción de alto volumen y estandarizada |

¿Listo para optimizar su tratamiento térmico con el método de horno adecuado? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo podemos mejorar la eficiencia y el rendimiento de su proceso.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior