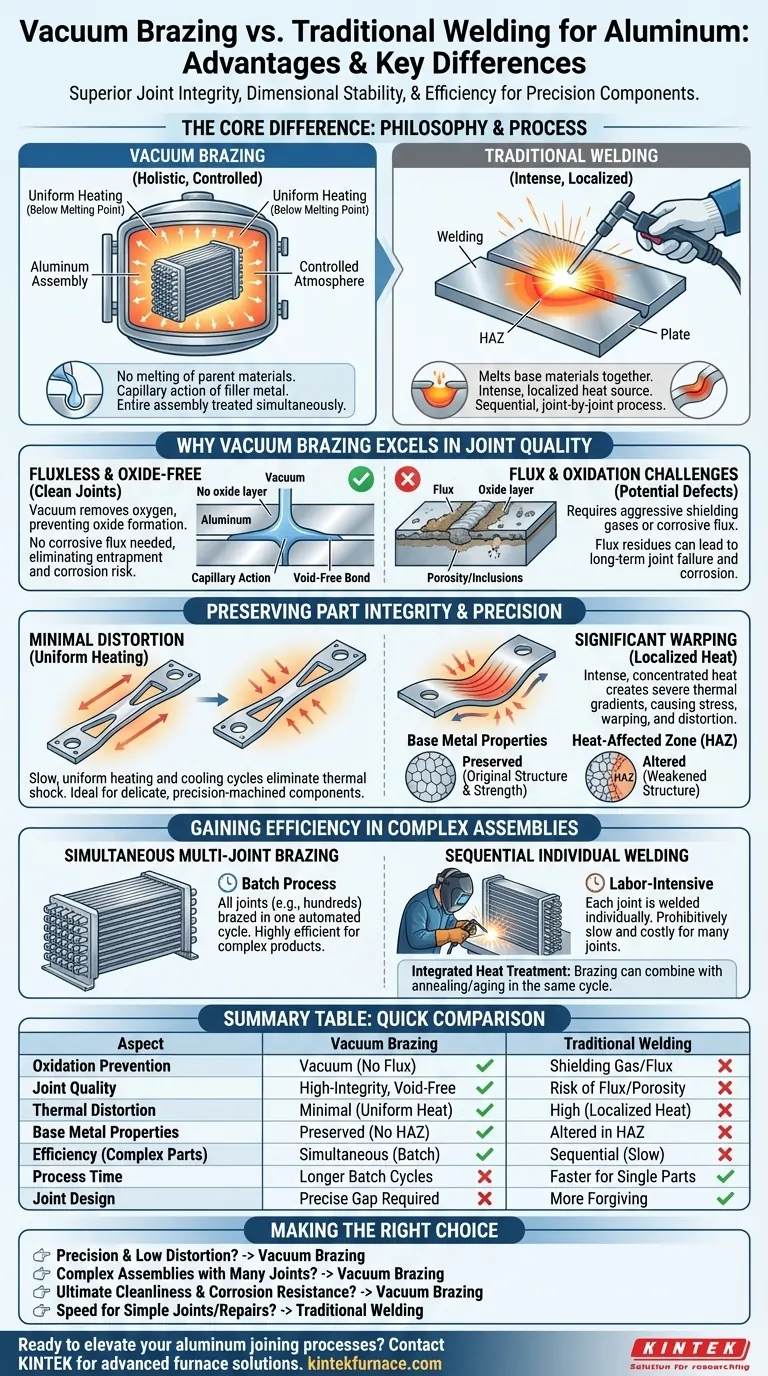

En resumen, la soldadura fuerte al vacío proporciona una integridad de unión y una estabilidad dimensional superiores para los componentes de aluminio en comparación con la soldadura tradicional. Esto se logra al realizar el proceso de unión dentro de un vacío, lo que previene la oxidación sin necesidad de fundente corrosivo, y al calentar todo el ensamblaje de manera uniforme para minimizar la distorsión inducida por el calor.

La diferencia fundamental radica en la filosofía: la soldadura es un proceso intenso y localizado que funde los materiales base, mientras que la soldadura fuerte al vacío es un proceso térmico holístico y controlado que une componentes sin fundirlos. Esta distinción convierte a la soldadura fuerte al vacío en la opción definitiva para ensamblajes de aluminio de alta precisión, complejos o sensibles a la distorsión.

Por qué la soldadura fuerte al vacío sobresale en la calidad de la unión

El principal desafío al unir aluminio es su capa de óxido inmediata y tenaz. La soldadura fuerte al vacío resuelve directamente este problema fundamental.

Eliminación de la oxidación sin fundente

En un horno de vacío, el oxígeno se elimina del ambiente. Esto evita la formación de óxido de aluminio, que de otro modo inhibiría el flujo del metal de aportación y debilitaría la unión.

La soldadura tradicional debe combatir agresivamente esta capa de óxido utilizando gases de protección (como en TIG/MIG) o fundentes químicos. Estos fundentes son corrosivos y deben limpiarse meticulosamente después de la soldadura para evitar fallos de la unión a largo plazo, lo que añade un paso y un riesgo adicionales al proceso.

Dado que la soldadura fuerte al vacío es un proceso sin fundente, produce uniones excepcionalmente limpias y resistentes, libres del riesgo de atrapamiento de fundente o corrosión posterior a la soldadura fuerte.

Logro de uniones de alta integridad

En la soldadura fuerte al vacío, se coloca un metal de aportación con un punto de fusión más bajo en la unión. A medida que el ensamblaje se calienta uniformemente, este metal de aportación se funde y es arrastrado hacia el espacio estrecho entre los componentes base por la acción capilar.

Este proceso asegura que toda la interfaz de la unión quede mojada, creando una unión fuerte, continua y libre de vacíos.

Preservación de la integridad y precisión de la pieza

Para los componentes donde la precisión dimensional es crítica, el método de aplicación del calor es primordial. El calor localizado de la soldadura es su mayor inconveniente en este sentido.

Minimización de la distorsión térmica

La soldadura introduce un calor intenso y concentrado a partir de un arco o una llama. Esto crea severos gradientes térmicos a través de la pieza, causando tensiones que provocan deformación y distorsión.

La soldadura fuerte al vacío, en cambio, calienta todo el ensamblaje lenta y uniformemente dentro de un horno. El ciclo de enfriamiento posterior también se controla con precisión. Esta falta de choque térmico elimina virtualmente la distorsión, haciéndola ideal para componentes delicados o mecanizados con precisión.

Mantenimiento de las propiedades del metal base

La soldadura funciona fundiendo los materiales base. Esto crea una Zona Afectada por el Calor (ZAC) donde la estructura cristalina y las propiedades mecánicas del metal base se alteran, a menudo de forma indeseable.

La soldadura fuerte al vacío se realiza a una temperatura inferior al punto de fusión de los componentes de aluminio. Los materiales base permanecen sólidos, conservando su resistencia original, temple y características metalúrgicas.

Ganancia de eficiencia en ensamblajes complejos

Aunque una sola soldadura puede ser rápida, la soldadura fuerte al vacío ofrece una eficiencia inigualable para el tipo correcto de producto.

Soldadura fuerte simultánea de múltiples uniones

Para un ensamblaje complejo como un intercambiador de calor con cientos de aletas y tubos, soldar cada unión individualmente sería prohibitivamente lento y laborioso.

Con la soldadura fuerte al vacío, se puede preparar todo el ensamblaje con metal de aportación y colocarlo en el horno. Todas las uniones, ya sean una docena o mil, se sueldan fuertemente simultáneamente en un único ciclo automatizado.

Integración del tratamiento térmico

Dado que el componente ya está en un horno controlado por ordenador, el ciclo de calentamiento y enfriamiento se puede diseñar para servir a un doble propósito.

El ciclo de soldadura fuerte se puede combinar con un proceso de tratamiento térmico requerido, como el recocido o el endurecimiento por envejecimiento. Esta consolidación de pasos de fabricación ahorra tiempo, manipulación y energía significativos.

Comprensión de las compensaciones

Aunque es potente, la soldadura fuerte al vacío no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Tiempo de proceso y procesamiento por lotes

Un ciclo de horno de vacío es un proceso largo, que a menudo dura varias horas de principio a fin. Es un proceso por lotes, lo que lo hace ineficiente para la producción de piezas individuales o reparaciones rápidas donde la soldadura sería mucho más rápida.

Diseño de la unión y control de la holgura

La soldadura fuerte al vacío depende de la acción capilar, que requiere una holgura específica y constante entre las piezas (típicamente de 0.002 a 0.005 pulgadas). Esto exige un diseño de unión y una fabricación de componentes precisos, ya que es menos tolerante a un mal ajuste que la soldadura.

Equipo y coste

Los hornos de vacío representan una inversión de capital significativa y requieren una infraestructura sustancial. Esto hace que el proceso sea más adecuado para entornos de producción establecidos que para talleres pequeños o prototipado, donde la flexibilidad y el bajo coste de entrada de la soldadura son ventajosos.

Tomar la decisión correcta para su aplicación

Su decisión final debe estar impulsada por los requisitos innegociables de su proyecto.

- Si su enfoque principal es la precisión y la mínima distorsión: La soldadura fuerte al vacío es superior para componentes delicados, de pared delgada o de alta tolerancia debido a su calentamiento uniforme.

- Si su enfoque principal es unir ensamblajes complejos con muchas uniones: La capacidad de soldar fuertemente todas las uniones simultáneamente hace que la soldadura fuerte al vacío sea muy eficiente para productos como intercambiadores de calor o guías de onda.

- Si su enfoque principal es la máxima limpieza de la unión y la resistencia a la corrosión: La naturaleza sin fundente de la soldadura fuerte al vacío proporciona la unión más limpia posible, eliminando el riesgo de corrosión por residuo de fundente.

- Si su enfoque principal es la velocidad para uniones sencillas, reparaciones o fabricación estructural: Los métodos de soldadura tradicionales son generalmente más rápidos, más portátiles y más tolerantes a un ajuste imperfecto de las piezas.

Al comprender estas diferencias fundamentales, puede seleccionar con confianza el proceso de unión que se alinee con sus requisitos específicos de calidad, eficiencia y diseño.

Tabla resumen:

| Aspecto | Soldadura fuerte al vacío | Soldadura tradicional |

|---|---|---|

| Prevención de la oxidación | Utiliza entorno de vacío, sin fundente | Requiere gases de protección o fundente corrosivo |

| Calidad de la unión | Uniones de alta integridad y sin huecos mediante acción capilar | Puede tener atrapamiento de fundente, riesgo de corrosión |

| Distorsión térmica | Mínima debido al calentamiento uniforme | Alta debido al calor localizado, provocando deformación |

| Propiedades del metal base | Preservadas, sin ZAC | Alteradas en la Zona Afectada por el Calor (ZAC) |

| Eficiencia para ensamblajes complejos | Múltiples uniones soldadas fuertemente simultáneamente | Uniones soldadas individualmente, más lentas para muchas piezas |

| Tiempo de proceso | Ciclos por lotes más largos (horas) | Más rápido para piezas individuales o reparaciones |

| Diseño de la unión | Requiere control preciso de la holgura (0.002-0.005 pulgadas) | Más tolerante a las variaciones de ajuste |

| Coste y equipo | Alta inversión de capital para hornos | Menor coste de entrada, más portátil |

¿Listo para elevar sus procesos de unión de aluminio con precisión y eficiencia? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de muffle, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Ya sea que trabaje con componentes de alta precisión, ensamblajes complejos o aplicaciones exigentes resistentes a la corrosión, nuestra experiencia en soldadura fuerte al vacío puede ayudarle a lograr resultados superiores. Contáctenos hoy para analizar cómo podemos optimizar su flujo de trabajo de fabricación y ofrecer resultados fiables y de alta calidad para su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuáles son los elementos calefactores comunes utilizados en los hornos de vacío? Optimice sus procesos de alta temperatura

- ¿Cuáles son las condiciones de proceso centrales que proporciona un horno de resistencia en la purificación al vacío de magnesio de alta pureza? Domina el control térmico para la pureza

- ¿Qué son los gases inertes y por qué se utilizan en los hornos de vacío? Mejore la calidad del material y el control del proceso

- ¿Por qué es necesario un horno de vacío para la síntesis de polisilsesquioxano? Garantiza la pureza y previene defectos del material

- ¿Por qué es necesario un horno de secado al vacío para nanofibras de Pt-perovskita? Optimizar la dispersión y el rendimiento del catalizador

- ¿Cómo minimiza la soldadura fuerte al vacío la tensión y las distorsiones del material? Logre estabilidad dimensional para conjuntos de alta precisión

- ¿Cuál es el propósito principal de usar un horno de fusión por arco de vacío para las aleaciones (AlTiV)100−xCrx? Asegurar la pureza y la pureza

- ¿Qué efecto tiene el aumento de la presión del gas de temple? Optimice el Tratamiento Térmico con Temple por Gas a Alta Presión