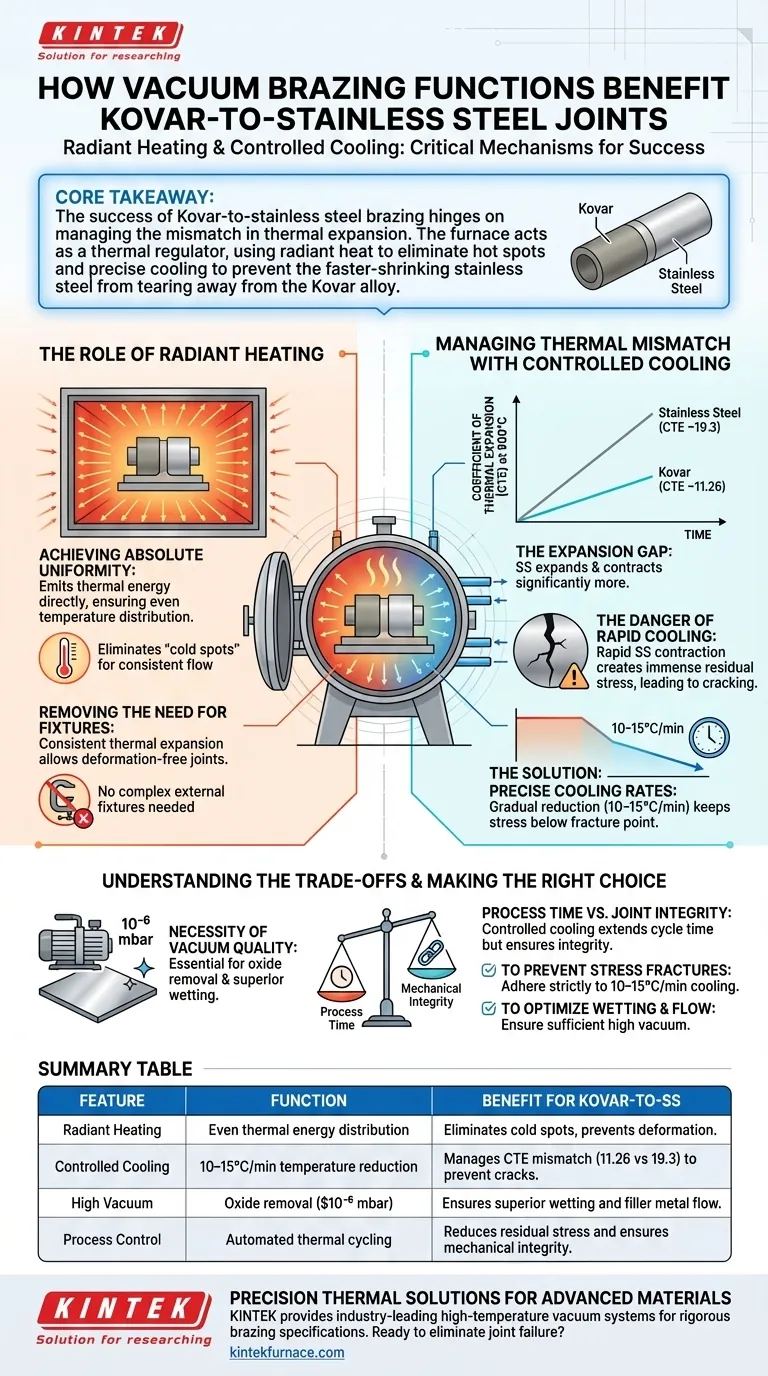

El calentamiento radiante y el enfriamiento controlado son los mecanismos críticos que permiten que un horno de soldadura fuerte al vacío una con éxito materiales con propiedades físicas muy diferentes. Mientras que el calentamiento radiante garantiza la uniformidad de la temperatura requerida para un flujo constante, el enfriamiento controlado gestiona estrictamente el espacio de contracción entre los dos metales para evitar fallas estructurales.

Conclusión Clave El éxito de la soldadura fuerte de Kovar a acero inoxidable depende de la gestión de la discrepancia en la expansión térmica. El horno actúa como un regulador térmico, utilizando calor radiante para eliminar los puntos calientes y enfriamiento preciso para evitar que el acero inoxidable, que se contrae más rápido, se desgarre de la aleación Kovar.

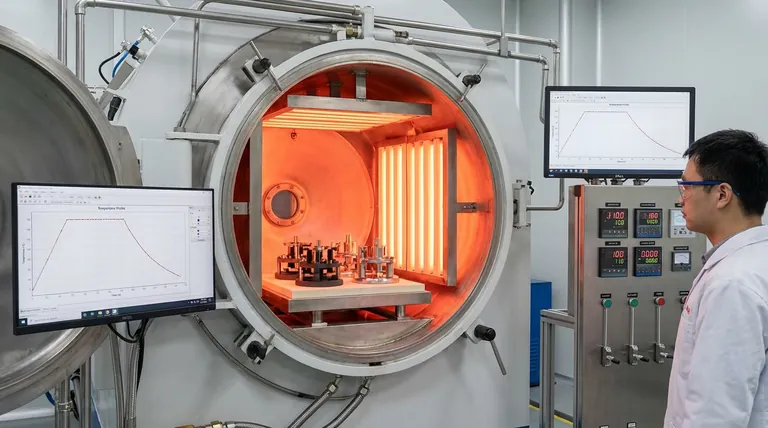

El Papel del Calentamiento Radiante

Lograr Uniformidad Absoluta

El calentamiento radiante funciona emitiendo energía térmica directamente a la carga de trabajo, asegurando una distribución uniforme de la temperatura en toda la zona de soldadura fuerte.

Esto elimina los "puntos fríos" donde el metal de aporte podría no fundirse o fluir correctamente.

Eliminar la Necesidad de Dispositivos de Sujeción

Debido a que el calor se aplica de manera tan uniforme, el ensamblaje experimenta una expansión térmica constante.

Esta estabilidad permite la creación de uniones libres de deformaciones sin la necesidad de dispositivos de sujeción externos complejos para mantener las piezas en su lugar.

Gestión de la Discrepancia Térmica con Enfriamiento Controlado

El Espacio de Expansión

El principal desafío al unir estos materiales es la diferencia en su Coeficiente de Expansión Térmica (CTE).

A 900 °C, el acero inoxidable tiene un CTE de aproximadamente 19.3, mientras que el Kovar es mucho menor, con 11.26.

Esto significa que el acero inoxidable se expande y contrae significativamente más que el Kovar durante el ciclo térmico.

El Peligro del Enfriamiento Rápido

Si el ensamblaje se enfría demasiado rápido, el acero inoxidable se contraerá rápidamente, ejerciendo presión contra el Kovar, que es más estable.

Esto crea un inmenso estrés térmico residual en la interfaz, lo que a menudo conduce a grietas inmediatas o fallas posteriores de la unión.

La Solución: Tasas de Enfriamiento Precisas

El horno de vacío mitiga este riesgo a través de una tasa de enfriamiento controlada, generalmente establecida entre 10 y 15 grados Celsius por minuto.

Esta reducción gradual de la temperatura permite que los materiales se contraigan en equilibrio, manteniendo los niveles de estrés por debajo del punto de fractura.

Comprender las Compensaciones

La Necesidad de Calidad del Vacío

Si bien la gestión térmica es clave para prevenir grietas, es ineficaz sin un entorno de vacío prístino.

El calentamiento radiante requiere un alto vacío (por ejemplo, $10^{-6}$ mbar) para permitir la eliminación de óxidos; si el vacío es deficiente, los óxidos permanecerán y el metal de aporte no mojará la superficie, independientemente del perfil de temperatura.

Tiempo de Proceso vs. Integridad de la Unión

La fase de enfriamiento controlado extiende significativamente el tiempo de ciclo en comparación con la soldadura fuerte estándar.

Efectivamente, está intercambiando velocidad de producción por integridad mecánica. Apresurar la fase de enfriamiento para aumentar el rendimiento casi invariablemente resultará en uniones agrietadas cuando se trabaja con discrepancias de CTE de esta magnitud.

Tomando la Decisión Correcta para su Objetivo

Para lograr los mejores resultados en la soldadura fuerte de Kovar a acero inoxidable, alinee los parámetros de su proceso con sus requisitos específicos:

- Si su enfoque principal es prevenir fracturas por estrés: Adhiérase estrictamente a una tasa de enfriamiento de 10-15 °C/min para acomodar la discrepancia de CTE (11.26 frente a 19.3).

- Si su enfoque principal es el mojado y el flujo: Asegúrese de que sus niveles de vacío sean suficientes para eliminar las películas de óxido, permitiendo que el calor radiante promueva una dispersión ideal.

El éxito en esta aplicación no solo depende de alcanzar la temperatura correcta, sino de controlar con precisión cómo se regresa de ella.

Tabla Resumen:

| Característica | Función | Beneficio para Kovar-a-SS |

|---|---|---|

| Calentamiento Radiante | Distribución uniforme de energía térmica | Elimina puntos fríos y previene la deformación de piezas |

| Enfriamiento Controlado | Reducción de temperatura de 10-15 °C/min | Gestiona la discrepancia de CTE (11.26 frente a 19.3) para prevenir grietas |

| Alto Vacío | Eliminación de óxidos ($10^{-6}$ mbar) | Asegura un mojado superior y flujo del metal de aporte |

| Control de Proceso | Ciclos térmicos automatizados | Reduce el estrés residual y asegura la integridad mecánica |

Soluciones Térmicas de Precisión para sus Materiales Avanzados

El éxito en la unión de materiales con expansión térmica desajustada requiere más que solo calor; requiere control absoluto. KINTEK proporciona sistemas de vacío de alta temperatura líderes en la industria diseñados para manejar las especificaciones de soldadura fuerte más rigurosas.

Ya sea que esté uniendo Kovar a acero inoxidable o desarrollando nuevas interfaces de materiales, nuestros hornos de laboratorio e industriales ofrecen la estabilidad que necesita. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para sus necesidades únicas de investigación o producción.

¿Listo para eliminar fallas en las uniones y optimizar su proceso térmico? Póngase en contacto con nuestro equipo de ingeniería hoy mismo para encontrar la solución de horno perfecta para su aplicación.

Guía Visual

Referencias

- The Influence of the Size of the Brazing Gap on the Structure and Strength of Kovar Joints with Stainless Steel. DOI: 10.15407/mfint.47.03.0271

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo facilita un horno de vacío de alta temperatura la síntesis de grafeno? Domina la mediación precisa de catalizadores

- ¿Cuáles son los componentes principales de un horno de soldadura fuerte al vacío? Descubra las piezas clave para una soldadura superior

- ¿Cómo afecta el calentamiento en un horno de tratamiento térmico al vacío a la pieza de trabajo en comparación con el calentamiento convencional? Descubra los beneficios para su laboratorio

- ¿Cómo facilitan los sistemas de hornos de vacío las pruebas de envejecimiento acelerado para SDSS2507? Garantice la precisión en la dispersión de neutrones

- ¿Cuáles son las ventajas técnicas de usar un horno de secado al vacío? Proteja los polvos WC-Co-Ni de la oxidación

- ¿Qué factores influyen en el diseño y la selección de los elementos calefactores en los hornos de vacío? Optimice para Temperatura, Pureza y Costo

- ¿Cuál es la función de un horno de secado al vacío en el procesamiento de PDCPD? Lograr la excelencia en compuestos sin poros

- ¿Por qué es beneficioso un horno de vacío para aplicaciones que requieren alta pureza? Logre una pureza y un rendimiento de material inigualables