En esencia, un horno de soldadura fuerte al vacío consta de dos componentes principales: una cámara de calentamiento sellada de doble pared y un potente sistema de bomba de vacío. Estas piezas trabajan en conjunto para crear un ambiente altamente controlado y libre de oxígeno. Esto permite que un metal de aportación se derrita y fluya hacia las uniones de un conjunto, creando enlaces excepcionalmente limpios y fuertes sin la necesidad de fundente químico.

La simplicidad de los componentes centrales de un horno de vacío oculta su verdadera función. Su propósito no es meramente calentar piezas, sino crear un vacío prístino y activo que cambia fundamentalmente la física del proceso de soldadura fuerte, permitiendo enlaces metalúrgicos imposibles de lograr al aire libre.

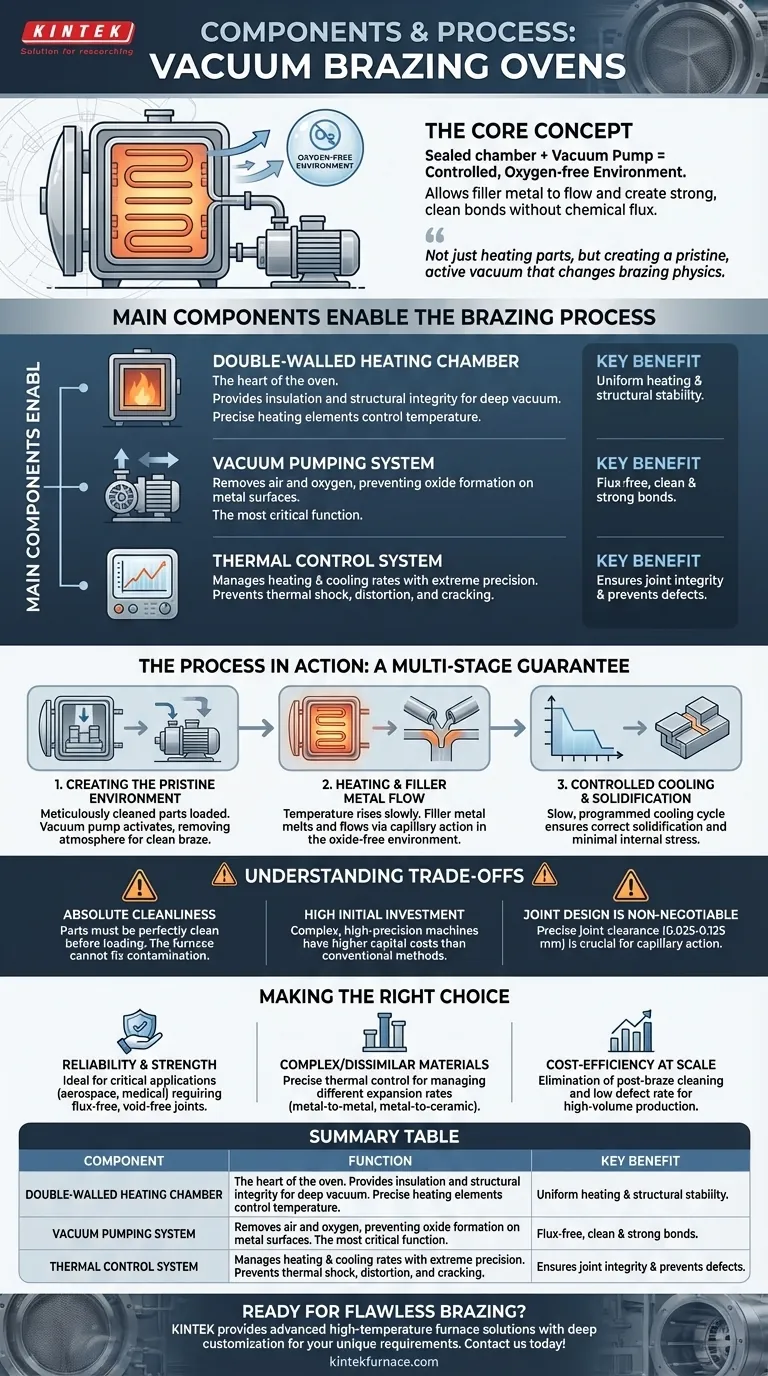

Cómo los Componentes Habilitan el Proceso de Soldadura Fuerte

Un horno de vacío es un sistema integrado donde cada componente juega un papel crítico para lograr una soldadura perfecta. Comprender cómo interactúan revela por qué este proceso se elige para aplicaciones de alto riesgo.

La Cámara de Calentamiento de Doble Pared

Este es el corazón del horno, donde tiene lugar todo el proceso térmico. Su construcción de doble pared proporciona aislamiento y asegura la integridad estructural cuando se hace un vacío profundo. En su interior, elementos calefactores sofisticados controlan con precisión la temperatura de las piezas que se están soldando.

El Sistema de Bombeo de Vacío

Este sistema es responsable de eliminar el aire —y lo más importante, el oxígeno— de la cámara de calentamiento. Al eliminar el oxígeno, el horno previene la formación de óxidos en las superficies metálicas a medida que se calientan. Esta es la función más importante que diferencia la soldadura fuerte al vacío de otros métodos.

El Sistema de Control Térmico

Un sistema integrado pero distinto, el controlador térmico gestiona las velocidades de calentamiento y enfriamiento con extrema precisión. Aumenta gradualmente la temperatura hasta el punto de fusión del metal de aportación (por ejemplo, 580-620°C para aluminio), la mantiene allí para permitir el flujo, y luego controla la velocidad de enfriamiento para prevenir el choque térmico, la distorsión o el agrietamiento en el conjunto final.

El Proceso en Acción

Estos componentes facilitan un proceso multietapa que garantiza la integridad de la unión.

Paso 1: Creación del Entorno Prístino

Después de que las piezas meticulosamente limpias se cargan y la cámara se sella, el sistema de bomba de vacío se activa. Elimina la atmósfera, creando el ambiente limpio necesario para que la soldadura fuerte tenga éxito.

Paso 2: Calentamiento y Flujo del Metal de Aportación

El sistema de control térmico y los elementos calefactores trabajan juntos para elevar lentamente la temperatura. Una vez que se alcanza la temperatura de soldadura, el metal de aportación se derrite. Debido a que el vacío ha evitado la formación de óxidos en los metales base, el metal de aportación fundido fluye limpia y uniformemente en la unión a través de la acción capilar.

Paso 3: Enfriamiento Controlado y Solidificación

Una vez que el metal de aportación ha penetrado completamente la unión, el sistema de control térmico inicia un ciclo de enfriamiento lento y programado. Esto asegura que el metal de aportación se solidifique correctamente y que el conjunto terminado esté libre de tensiones internas, lo cual es crítico al unir materiales disímiles.

Comprendiendo las Ventajas y Desventajas

Aunque es potente, el proceso de soldadura fuerte al vacío no es una solución universal. Su eficacia depende del control de variables tanto dentro como fuera del horno.

La Necesidad Absoluta de Limpieza

Un horno de vacío no puede arreglar piezas contaminadas. El proceso se basa en que las piezas estén perfectamente limpias antes de cargarlas. Cualquier aceite residual, suciedad u óxidos pesados inhibirá la soldadura, y el ambiente del horno no puede eliminarlos.

Alta Inversión Inicial

Los hornos de soldadura fuerte al vacío son máquinas complejas y de alta precisión. El costo de capital inicial es significativamente más alto que el de los hornos convencionales o las configuraciones de soldadura con soplete.

El Diseño de la Unión No es Negociable

El proceso es preciso, no permisivo. Para que la acción capilar funcione eficazmente, la holgura entre las piezas a unir debe controlarse estrictamente, típicamente entre 0.025 mm y 0.125 mm. Una separación incorrecta resultará en una unión fallida, independientemente de la calidad del horno.

Tomando la Decisión Correcta para su Objetivo

La elección de la soldadura fuerte al vacío depende completamente del resultado requerido para sus componentes.

- Si su enfoque principal es la fiabilidad y la resistencia: Las uniones sin fundente y sin huecos creadas en vacío son ideales para aplicaciones críticas como la aeroespacial, médica y automotriz de alto rendimiento.

- Si su enfoque principal es la unión de materiales complejos o disímiles: El control térmico preciso de un horno de vacío es esencial para gestionar diferentes tasas de expansión y prevenir el estrés al unir metales con otros metales o con cerámicas.

- Si su enfoque principal es la eficiencia de costos a escala: A pesar del alto costo inicial, la eliminación de la limpieza posterior a la soldadura y la tasa de defectos extremadamente baja hacen que la soldadura fuerte al vacío sea altamente eficiente para la producción de alto volumen.

En última instancia, un horno de soldadura fuerte al vacío es una herramienta para lograr la perfección metalúrgica en un ambiente controlado.

Tabla Resumen:

| Componente | Función | Beneficio Clave |

|---|---|---|

| Cámara de Calentamiento de Doble Pared | Proporciona aislamiento y alberga elementos calefactores para un control preciso de la temperatura | Garantiza la integridad estructural y el calentamiento uniforme en un entorno de vacío |

| Sistema de Bombeo de Vacío | Elimina el aire y el oxígeno para prevenir la formación de óxido | Permite la soldadura fuerte sin fundente para uniones excepcionalmente limpias y fuertes |

| Sistema de Control Térmico | Gestiona las velocidades de calentamiento y enfriamiento con precisión | Previene el choque térmico y la distorsión, asegurando la integridad de la unión |

¿Listo para lograr resultados de soldadura impecables? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo nuestros hornos de soldadura fuerte al vacío pueden mejorar su proceso con uniones fiables y de alta resistencia para aplicaciones aeroespaciales, médicas y otras aplicaciones críticas!

Guía Visual

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cómo benefician las funciones de calentamiento radiante y enfriamiento controlado de un horno de soldadura fuerte al vacío las uniones Kovar-a-SS?

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cómo mejora un horno de soldadura fuerte al vacío el envejecimiento del 17-4PH? Microestructura de precisión y integridad superior de la superficie

- ¿Cómo se aplica el tratamiento térmico al vacío a las aleaciones elásticas? Libere el máximo rendimiento en dispositivos aeroespaciales y médicos