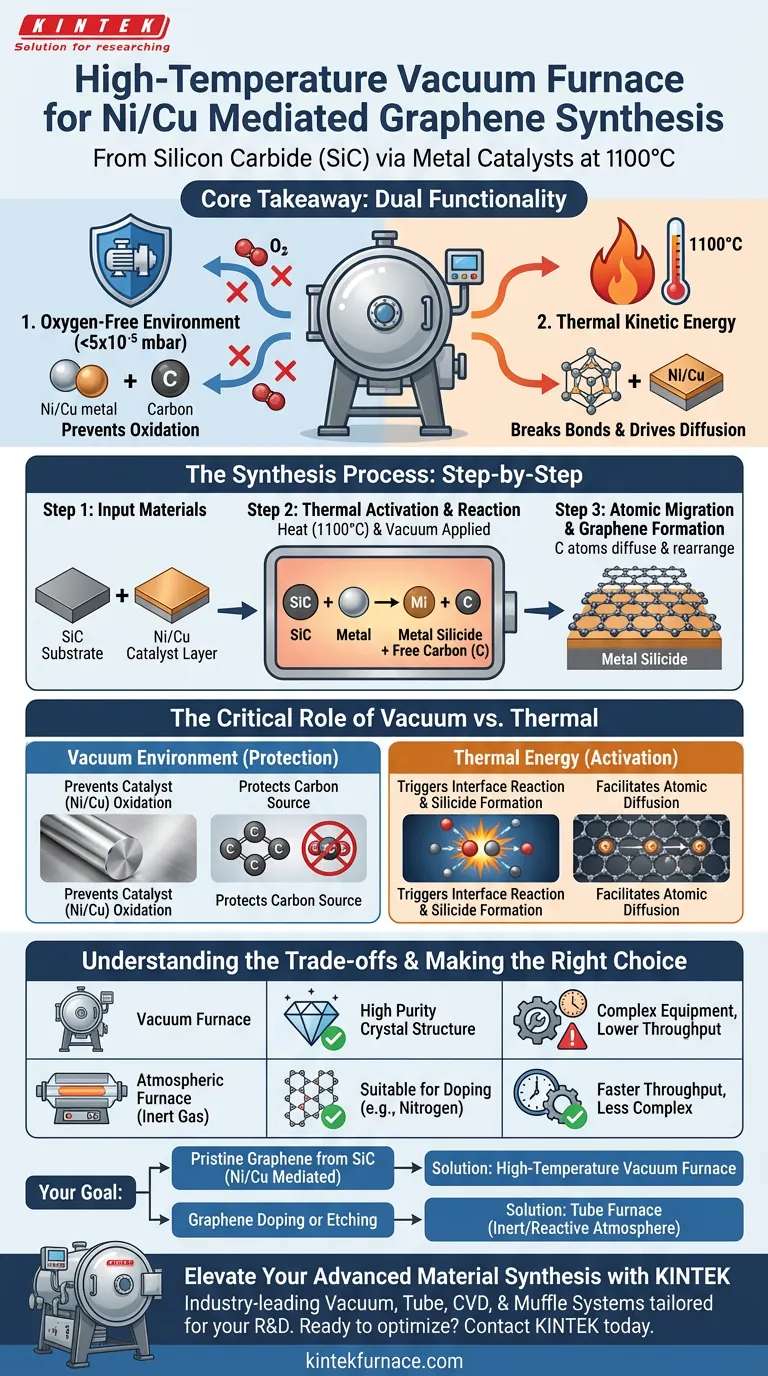

Un horno de vacío de alta temperatura facilita la síntesis de grafeno mediada por níquel y cobre al crear las condiciones termodinámicas precisas requeridas para una reacción interfacial entre el carburo de silicio (SiC) y las capas metálicas. Al calentar los materiales a 1100 °C dentro de un vacío ultra alto (típicamente por debajo de $5 \times 10^{-5}$ mbar), el horno desencadena la formación de siliciuros metálicos, que posteriormente liberan átomos de carbono libres para formar la estructura del grafeno.

Conclusión Clave El horno de vacío cumple dos funciones críticas simultáneas: proporciona la energía cinética térmica necesaria para romper enlaces atómicos y impulsar la difusión, al tiempo que mantiene estrictamente un entorno libre de oxígeno para prevenir la oxidación catastrófica de los catalizadores metálicos y la fuente de carbono.

El Papel Crítico del Entorno de Vacío

Prevención de la Oxidación de Materiales

La función más inmediata del horno es la creación de un entorno de vacío ultra alto y estable. Cuando metales como el níquel y el cobre se calientan a temperaturas de síntesis (1100 °C), se vuelven altamente reactivos al oxígeno.

En una atmósfera abierta, estos metales sufrirían una oxidación rápida e indeseable, arruinando la superficie del catalizador. La cámara de vacío elimina el oxígeno del entorno de procesamiento, asegurando que los metales permanezcan puros y activos para la reacción.

Protección de la Fuente de Carbono

Más allá de proteger los metales, el vacío es esencial para el propio carbono. A estas altas temperaturas, los átomos de carbono liberados necesarios para construir la red de grafeno se quemarían instantáneamente (oxidarían) en dióxido de carbono si hubiera oxígeno presente. El vacío asegura que el carbono liberado permanezca disponible para la formación de grafeno.

Activación Térmica y Cinética de Reacción

Desencadenamiento de la Reacción Interfacial

El horno debe mantener una temperatura de aproximadamente 1100 °C durante un período de tiempo especificado. Este calor proporciona la energía cinética térmica necesaria para desencadenar la reacción en la interfaz del carburo de silicio y las capas metálicas.

Sin este calor intenso, el sistema no poseería la energía de activación requerida para romper los fuertes enlaces dentro del carburo de silicio.

Formación de Siliciuros Metálicos

Una vez superado el umbral térmico, las capas metálicas (níquel/cobre) reaccionan con el carburo de silicio. El calor sostenido del horno impulsa la formación de siliciuros metálicos.

Esta transformación química es el motor del proceso: a medida que el metal se une al silicio, fuerza la liberación de átomos de carbono.

Facilitación de la Migración Atómica

Las altas temperaturas también son necesarias para la difusión. Como se señaló en los procesos de recocido por difusión, mantener altas temperaturas constantes (850 °C–1150 °C) proporciona la energía de activación para que los átomos migren a través de las interfaces.

En este contexto, la energía térmica permite que los átomos de carbono liberados se reorganicen, pasando del material a granel para formar la red hexagonal ordenada del grafeno en la superficie.

Comprensión de los Compromisos

Complejidad del Equipo vs. Pureza de la Muestra

El uso de un horno de alto vacío ofrece el entorno de mayor pureza, lo cual es crítico para determinar coeficientes de difusión de materiales precisos y lograr estructuras cristalinas de alta calidad.

Sin embargo, esto tiene un costo en complejidad. Lograr y mantener presiones por debajo de $5 \times 10^{-5}$ mbar requiere sistemas de bombeo sofisticados y una estanqueidad estricta en comparación con los hornos de tubo atmosféricos estándar.

Limitaciones de Rendimiento

Los procesos de vacío son inherentemente orientados a lotes y pueden ser más lentos debido al tiempo requerido para evacuar la cámara y enfriarla de manera segura.

Mientras que los hornos atmosféricos (que utilizan gases inertes como el argón) se pueden usar para otros tratamientos de grafeno, como la reducción térmica de óxido de grafeno o el dopaje con nitrógeno, la conversión específica de SiC a grafeno mediada por metales depende del estricto control de oxidación que solo un horno de alto vacío garantiza a 1100 °C.

Tomando la Decisión Correcta para su Objetivo

La selección de la tecnología de horno depende en gran medida de la vía de síntesis específica y la calidad del grafeno requerido.

- Si su enfoque principal es sintetizar grafeno prístino a partir de SiC a través de mediación metálica: Debe usar un horno de vacío de alta temperatura para prevenir la oxidación y permitir la reacción de siliciuro metálico a 1100 °C.

- Si su enfoque principal es dopar grafeno (por ejemplo, con nitrógeno): Es probable que un horno de tubo de alta temperatura con flujo de gas inerte (Argón) sea más adecuado para facilitar la sustitución de átomos de carbono por dopantes.

- Si su enfoque principal es crear nanoporos o activación química: Se requiere un horno de tubo capaz de manejar atmósferas reactivas como CO2 o H2 para grabar el material a velocidades controladas.

El éxito en la síntesis de grafeno se define no solo por alcanzar la temperatura correcta, sino por controlar con precisión la atmósfera química en la que se aplica ese calor.

Tabla Resumen:

| Característica | Rol del Horno de Vacío en la Síntesis de Grafeno | Resultado Clave |

|---|---|---|

| Energía Térmica | Alcanza 1100 °C para desencadenar reacciones interfaciales SiC-metal | Formación de siliciuros metálicos |

| Nivel de Vacío | Mantiene una presión < 5 x 10⁻⁵ mbar | Previene la oxidación del catalizador y el carbono |

| Control de Difusión | Sustenta alta energía de activación para la migración atómica | Red hexagonal ordenada de grafeno |

| Entorno | Cámara de procesamiento libre de oxígeno | Formación de estructuras cristalinas de alta pureza |

Eleve su Síntesis de Materiales Avanzados con KINTEK

Lograr las condiciones termodinámicas precisas para la síntesis de grafeno requiere un control térmico y una integridad del vacío inquebrantables. KINTEK ofrece hornos de laboratorio de alta temperatura líderes en la industria, incluidos sistemas de Vacío, Tubo, CVD y Mufla, diseñados para cumplir con las rigurosas demandas de su I+D.

Ya sea que esté sintetizando grafeno prístino, realizando dopaje con nitrógeno o desarrollando procesos de activación química personalizados, nuestra fabricación respaldada por expertos garantiza que su equipo esté perfectamente adaptado a sus necesidades de investigación únicas.

¿Listo para optimizar sus reacciones a alta temperatura? Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada.

Guía Visual

Referencias

- Aiswarya Pradeepkumar, Francesca Iacopi. Epitaxial graphene growth on cubic silicon carbide on silicon with high temperature neutron reflectometry: an <i>operando</i> study. DOI: 10.1039/d3ra08289j

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es la 'enfermedad del hidrógeno' en el tratamiento térmico del cobre y cómo el recocido al vacío la previene? Aprenda a evitar fallos catastróficos

- ¿Cómo se utilizan los hornos de vacío en el postprocesamiento de la fabricación aditiva? Desbloquee piezas metálicas de alto rendimiento

- ¿Cuáles son los métodos de calentamiento comunes utilizados en los hornos de vacío? Elija el mejor para sus materiales

- ¿Cómo se utiliza un horno de secado al vacío en el pretratamiento del grafito expandido? Optimice la calidad de su compuesto PCM

- ¿Por qué se requiere un horno de sinterización industrial de alta temperatura para la producción de soportes de membrana cerámica multicanal? Roles clave en la transformación de materiales

- ¿Cuál es la función de un horno de sinterización asistida por microondas para lograr la sinterización de PCECs por debajo de los 1000 °C?

- ¿Por qué se prefieren los hornos de cuba de reducción a gas para la producción de HBI? Maximice la eficiencia con recursos regionales

- ¿Cuál es el principio detrás de los hornos de sinterización por microondas? Descubra el calentamiento volumétrico rápido y uniforme