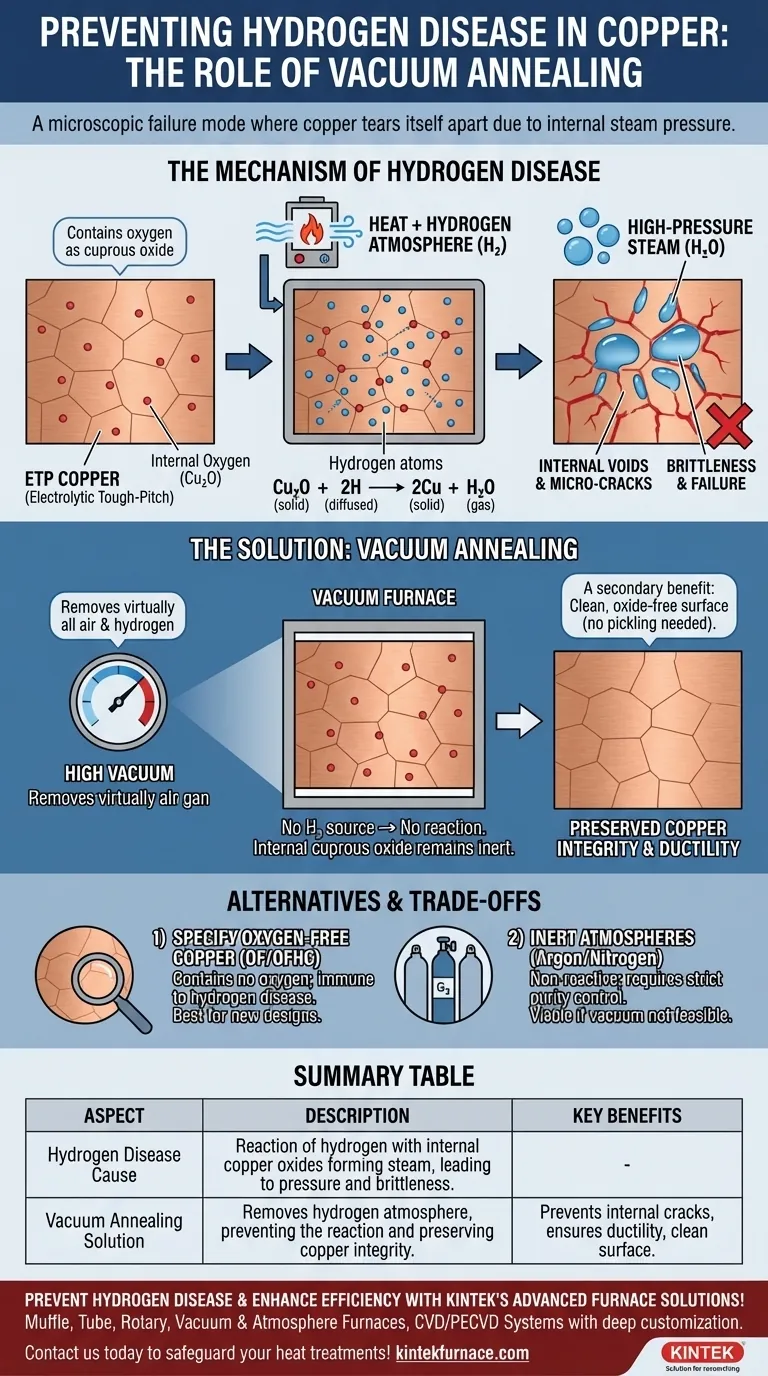

A nivel microscópico, la enfermedad del hidrógeno es un modo de fallo catastrófico donde el cobre esencialmente se desgarra desde dentro hacia fuera. Esto ocurre cuando el cobre que contiene oxígeno se calienta en una atmósfera rica en hidrógeno. Los diminutos átomos de hidrógeno se difunden en el metal y reaccionan con los óxidos de cobre internos para formar vapor de agua (vapor), lo que crea una inmensa presión interna, provocando microfisuras y una grave fragilidad.

El problema central no reside en el cobre en sí, sino en una combinación específica de factores: la presencia de oxígeno dentro de la matriz de cobre y el uso de una atmósfera rica en hidrógeno durante el tratamiento térmico. El recocido al vacío previene la enfermedad del hidrógeno simplemente eliminando el gas reactivo del entorno.

El defecto oculto: Comprender el mecanismo

Para prevenir un problema, primero debe comprender su causa raíz. La enfermedad del hidrógeno, también conocida como fragilización por hidrógeno en el cobre, es un ejemplo clásico de una reacción química no deseada que ocurre dentro de un material sólido.

Los ingredientes para el fallo: Cobre con contenido de oxígeno

El cobre industrial más común, conocido como cobre de desoxidación electrolítica (ETP), contiene una cantidad pequeña pero significativa de oxígeno en forma de óxido cuproso ($\text{Cu}_2\text{O}$) disperso dentro de su estructura cristalina.

En condiciones normales, este oxígeno es inofensivo. Sin embargo, se convierte en una vulnerabilidad crítica durante ciertos procesos de tratamiento térmico.

El catalizador: Calor y una atmósfera de hidrógeno

El recocido es un proceso de tratamiento térmico utilizado para ablandar el cobre y aumentar su ductilidad, típicamente después de que se haya endurecido por trabajo en frío.

A veces, esto se realiza en una atmósfera reductora que contiene hidrógeno ($\text{H}_2$) para prevenir la oxidación superficial y la formación de cascarilla. Si bien esto protege la superficie, introduce el agente del fallo en el sistema.

La reacción química: De óxido sólido a vapor a alta presión

Cuando se calienta, los pequeños átomos de hidrógeno pueden difundirse fácilmente a través de la red cristalina del cobre. Cuando encuentran una partícula de óxido cuproso, se produce una reacción química:

$\text{Cu}_2\text{O}$ (sólido) + $2\text{H}$ (difundido) $\rightarrow 2\text{Cu}$ (sólido) + $\text{H}_2\text{O}$ (gas)

Esta reacción convierte un óxido sólido estable en vapor de agua gaseoso, o vapor.

El resultado: Vacíos internos y fragilidad

Las moléculas de agua recién formadas son mucho más grandes que los átomos de hidrógeno y quedan atrapadas dentro del cobre, típicamente en los límites de grano.

A medida que se genera más vapor, se acumula una inmensa presión en estos bolsillos microscópicos. Esta presión separa los granos de cobre, creando vacíos, fisuras y grietas intergranulares en todo el material, lo que lo hace extremadamente frágil e inútil para la mayoría de las aplicaciones.

Por qué el recocido al vacío es la solución definitiva

Comprender el mecanismo aclara la solución. Si el problema es causado por la interacción entre el oxígeno interno y una atmósfera externa de hidrógeno, la solución más efectiva es eliminar la atmósfera.

Cómo funciona: Eliminando el elemento reactivo

El recocido al vacío es el proceso de calentar el material en una cámara de alto vacío. Al eliminar prácticamente todo el aire y otros gases, no hay una fuente externa de hidrógeno para difundirse en el cobre.

Sin hidrógeno, la reacción química que produce vapor a alta presión no puede ocurrir. El óxido cuproso interno permanece inerte y se preserva la integridad del material.

El beneficio adicional: Una superficie limpia y sin óxido

Un beneficio secundario del recocido al vacío es que también previene la oxidación superficial. Al no haber oxígeno en la cámara, las piezas de cobre salen del horno brillantes y limpias, lo que a menudo elimina la necesidad de limpieza ácida o decapado posterior al tratamiento.

Comprender las compensaciones y alternativas

Aunque el recocido al vacío es muy efectivo, es importante considerarlo dentro de un contexto más amplio de selección de materiales y costos de procesamiento.

La solución ascendente: Especificar cobre sin oxígeno

La forma más robusta de prevenir la enfermedad del hidrógeno es utilizar un grado de cobre que sea inmune a ella desde el principio.

El cobre sin oxígeno (OF) o cobre de alta conductividad sin oxígeno (OFHC) contiene prácticamente nada de oxígeno. Sin el óxido cuproso interno, no hay nada con lo que el hidrógeno pueda reaccionar, lo que hace que estos grados sean completamente seguros para el recocido en cualquier atmósfera reductora.

Atmósferas alternativas: Gases inertes

Si el procesamiento al vacío no está disponible o no es rentable, otra opción es recocer en una atmósfera verdaderamente inerte, como argón puro o nitrógeno.

Estos gases no reaccionan con el cobre ni con sus óxidos internos, previniendo tanto la enfermedad del hidrógeno como la formación de cascarilla superficial. Sin embargo, se debe tener cuidado de garantizar la pureza del gas inerte, ya que incluso pequeñas contaminaciones de hidrógeno pueden causar problemas.

El factor de costo y complejidad

Los hornos de vacío y los procesos asociados son generalmente más complejos y costosos que los hornos atmosféricos. La decisión de utilizar el recocido al vacío a menudo depende del costo del fallo frente al costo del procesamiento.

Tomar la decisión correcta para su aplicación

Seleccionar el enfoque correcto requiere equilibrar las propiedades del material, los costos de procesamiento y los requisitos de confiabilidad de la aplicación final.

- Si está trabajando con piezas de cobre ETP existentes: El recocido al vacío es el método más seguro y confiable para ablandar el material sin arriesgar una enfermedad del hidrógeno catastrófica.

- Si está diseñando un componente nuevo para una aplicación de alta fiabilidad: Especifique cobre sin oxígeno (OF/OFHC) desde el principio para eliminar por completo el riesgo de fragilización por hidrógeno.

- Si el costo es el impulsor principal y el riesgo de fallo es bajo: Recocer cobre ETP en una atmósfera de gas inerte puro puede ser una alternativa viable, pero requiere un control estricto del proceso.

En última instancia, prevenir la enfermedad del hidrógeno es una cuestión de tomar una decisión informada para separar los ingredientes críticos de oxígeno, hidrógeno y calor.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Causa de la enfermedad del hidrógeno | Reacción del hidrógeno con los óxidos de cobre internos formando vapor, lo que provoca presión y fragilidad. |

| Solución de recocido al vacío | Elimina la atmósfera de hidrógeno, previniendo la reacción y preservando la integridad del cobre. |

| Beneficios clave | Previene las grietas internas, asegura la ductilidad y proporciona una superficie limpia y sin óxido. |

¡Prevenga la enfermedad del hidrógeno y mejore la eficiencia de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos con una gran capacidad de personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy mismo para discutir cómo nuestras soluciones a medida pueden proteger sus tratamientos térmicos de cobre y aumentar el rendimiento!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento