En esencia, el método de calentamiento de un horno de vacío se elige en función del material, la geometría de la pieza y el resultado térmico deseado. Los tres métodos de calentamiento más comunes son la resistencia eléctrica, la inducción electromagnética y la radiación. Cada mecanismo transfiere energía de manera diferente, lo que los hace adecuados para distintas aplicaciones y rangos de temperatura.

Elegir un método de calentamiento no se trata de cuál es el "mejor", sino de cuál es la herramienta más adecuada para el trabajo. El calentamiento por resistencia ofrece una amplia versatilidad, la inducción proporciona una velocidad inigualable para materiales conductores y la radiación sobresale en la entrega de altas temperaturas uniformes.

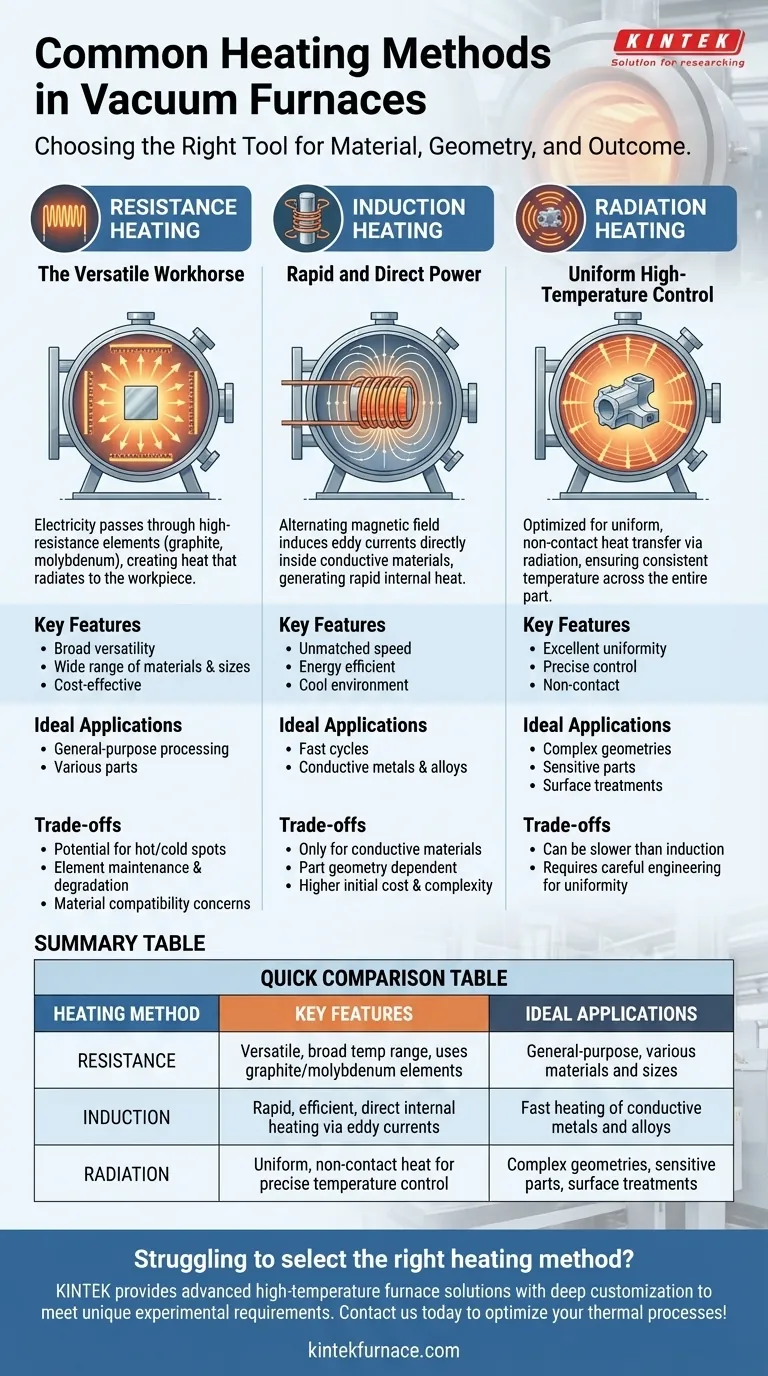

Los Tres Mecanismos Primarios de Calentamiento

La forma en que se genera y transfiere el calor dentro del vacío es la diferencia fundamental entre los tipos de hornos. Esta elección dicta las capacidades, limitaciones y aplicaciones ideales del horno.

Calentamiento por Resistencia: El Caballo de Batalla Versátil

El calentamiento por resistencia es el método más prevalente utilizado en los hornos de vacío. Opera sobre un principio simple: la electricidad pasa a través de elementos calefactores con alta resistencia eléctrica.

Estos elementos, típicamente hechos de grafito o metales refractarios como el molibdeno, se vuelven incandescentes y transfieren su calor a la pieza de trabajo principalmente a través de la radiación. Piense en ello como las bobinas incandescentes de una tostadora o estufa eléctrica, pero operando a temperaturas mucho más altas en un vacío controlado.

Este método es altamente versátil, capaz de procesar una amplia variedad de materiales y tamaños de piezas.

Calentamiento por Inducción: Potencia Rápida y Directa

El calentamiento por inducción es un proceso fundamentalmente diferente y sin contacto. Utiliza un campo magnético alterno, generado por una bobina de cobre, para inducir corrientes de Foucault eléctricas directamente dentro de la pieza de trabajo conductora.

Estas corrientes internas generan calor rápido y preciso dentro del propio material. Las paredes del horno y el entorno circundante permanecen relativamente fríos, lo que lo convierte en un método extremadamente eficiente para la transferencia de energía.

Esta técnica es ideal para aplicaciones que requieren ciclos de calentamiento rápidos en metales y aleaciones conductoras.

Calentamiento por Radiación: Control Uniforme de Altas Temperaturas

Si bien todo el calentamiento en un vacío implica en última instancia radiación, el término "calentamiento por radiación" enfatiza el control de esta transferencia. En este contexto, se refiere a sistemas diseñados específicamente para proporcionar un calor extremadamente uniforme y sin contacto.

El calor irradia desde los elementos de resistencia calientes y se refleja en las superficies internas del horno para envolver uniformemente la pieza de trabajo. Esto es crítico para piezas con geometrías complejas o para procesos como tratamientos superficiales donde una temperatura constante en toda la pieza es innegociable.

Comprendiendo las Ventajas y Desventajas

Ningún método de calentamiento es universalmente superior. La decisión siempre implica equilibrar las características de rendimiento, la compatibilidad del material y los costos operativos.

El Desafío de la Uniformidad de la Temperatura

Los hornos de resistencia, aunque versátiles, pueden crear puntos calientes y fríos si no están diseñados con múltiples zonas de calentamiento bien ubicadas. La proximidad de la pieza de trabajo a diferentes elementos puede afectar sus propiedades finales.

El calentamiento por inducción depende en gran medida de la geometría de la pieza y de su colocación dentro de la bobina. Las formas complejas pueden calentarse de manera desigual a menos que la bobina de inducción esté diseñada a medida para esa pieza específica, lo que aumenta el costo y la complejidad.

Compatibilidad y Limitaciones de Materiales

La limitación más significativa del calentamiento por inducción es que solo funciona con materiales eléctricamente conductores. No se puede utilizar para calentar cerámica u otras piezas no conductoras directamente.

Con el calentamiento por resistencia, el material del elemento en sí puede ser un factor. Los elementos de grafito, por ejemplo, pueden no ser adecuados para procesar ciertos materiales que podrían reaccionar con el carbono a altas temperaturas.

Costo, Complejidad y Mantenimiento

Los sistemas de calentamiento por resistencia son generalmente la opción más rentable y mecánicamente simple, lo que los convierte en una opción común para aplicaciones de propósito general.

Los sistemas de inducción son más complejos y conllevan una mayor inversión inicial, particularmente cuando se requieren bobinas personalizadas. Sin embargo, su velocidad y eficiencia pueden conducir a menores costos operativos por pieza.

Finalmente, los elementos calefactores en los hornos de resistencia son consumibles que se degradan con el tiempo y requieren reemplazo periódico, lo cual es una consideración clave de mantenimiento.

Tomando la Decisión Correcta para su Objetivo

El método de calentamiento debe seleccionarse en el contexto de todo el proceso térmico, incluido el ciclo de enfriamiento o templado posterior necesario para lograr las propiedades finales del material.

- Si su enfoque principal es la versatilidad y el procesamiento de una amplia gama de materiales: El calentamiento por resistencia suele ser la solución más práctica y rentable.

- Si su enfoque principal es el calentamiento rápido y de alta eficiencia de una pieza conductora específica: El calentamiento por inducción ofrece una velocidad inigualable y una transferencia de energía directa.

- Si su enfoque principal es lograr la máxima uniformidad de temperatura en piezas complejas o sensibles: Un sistema de calentamiento por radiación bien diseñado proporciona el entorno más controlado.

Comprender estos principios básicos le permite seleccionar una tecnología de calentamiento que se adapte a su proceso, y no al revés.

Tabla Resumen:

| Método de Calentamiento | Características Clave | Aplicaciones Ideales |

|---|---|---|

| Resistencia | Versátil, amplio rango de temperaturas, utiliza elementos de grafito/molibdeno | Propósito general, varios materiales y tamaños |

| Inducción | Rápido, eficiente, calentamiento interno directo mediante corrientes de Foucault | Calentamiento rápido de metales y aleaciones conductoras |

| Radiación | Calor uniforme y sin contacto para un control preciso de la temperatura | Geometrías complejas, piezas sensibles, tratamientos superficiales |

¿Tiene dificultades para seleccionar el método de calentamiento adecuado para su horno de vacío? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos térmicos y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores