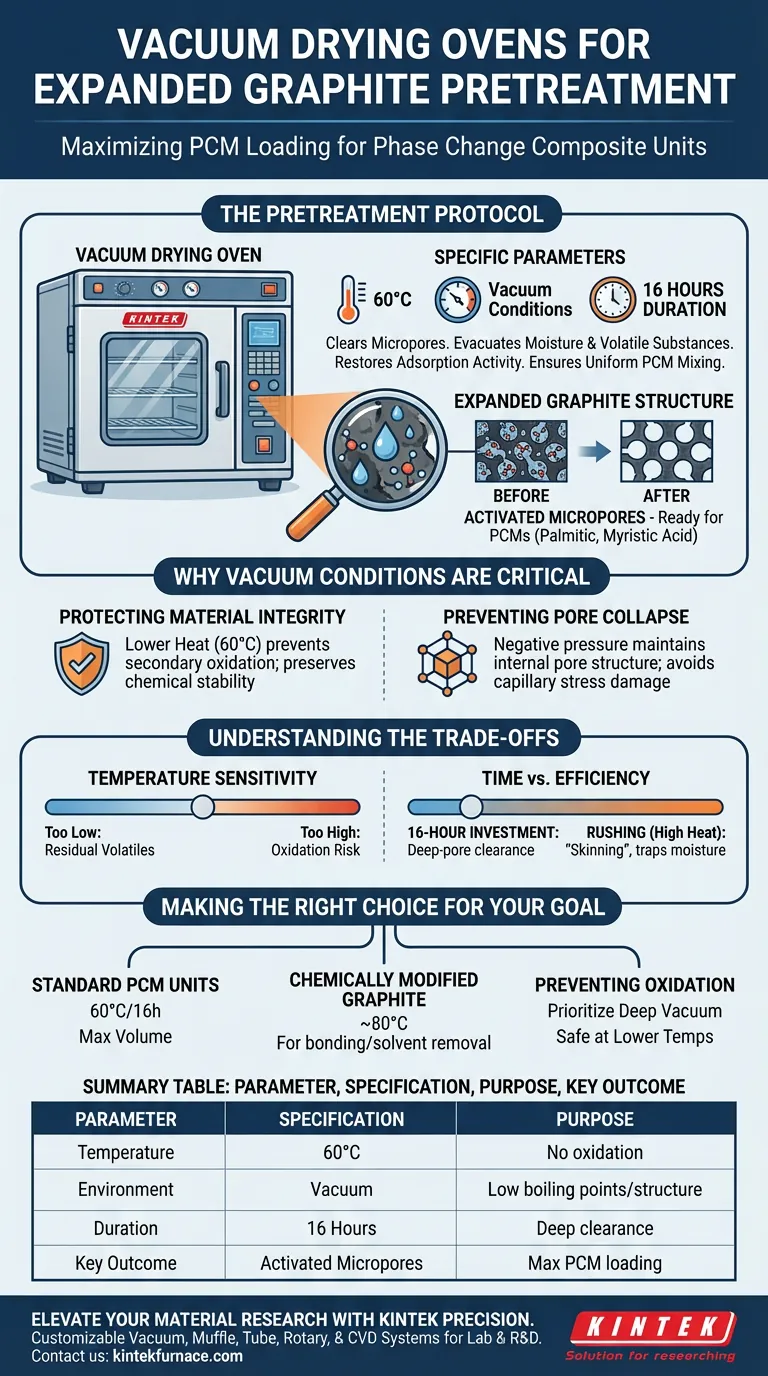

En el contexto de la preparación de unidades compuestas de cambio de fase, el horno de secado al vacío sirve como un paso crítico de activación superficial para el grafito expandido. Específicamente, el material se somete a una temperatura de 60 °C en condiciones de vacío durante una duración de 16 horas.

Este preciso tratamiento térmico evacúa a fondo la humedad y las sustancias volátiles atrapadas dentro de los microporos del grafito. Al despejar estos vacíos internos, el proceso restaura la actividad de adsorción del grafito expandido, asegurando que pueda absorber y retener uniformemente materiales de cambio de fase (PCM) como el ácido palmítico y el ácido mirístico.

El proceso de secado al vacío actúa como un "reinicio" estructural para el grafito expandido. Al reducir el punto de evaporación de las impurezas atrapadas, despeja la red microporosa del material sin someterlo a altas temperaturas dañinas, maximizando así el volumen disponible para los materiales de cambio de fase que almacenan energía.

El Protocolo de Pretratamiento

Los Parámetros Específicos

Para lograr el estado óptimo para la formación del compuesto, el grafito expandido debe secarse a 60 °C durante 16 horas.

Esta temperatura moderada es suficiente porque el ambiente de vacío reduce significativamente el punto de ebullición del agua y los compuestos orgánicos volátiles.

Despejando los Microporos

El objetivo físico principal es la eliminación de humedad y sustancias volátiles.

El grafito expandido es altamente poroso, actuando como una esponja microscópica. Sin este paso de secado, las moléculas de agua ocupan los microporos, bloqueando físicamente la entrada del material de cambio de fase.

Asegurando una Mezcla Uniforme

El objetivo final de este pretratamiento es facilitar una mezcla uniforme.

Cuando los poros están completamente secos y vacíos, el grafito expandido exhibe una actividad de adsorción máxima. Esto permite que los materiales de cambio de fase posteriores (ácido palmítico o mirístico) penetren profundamente en la estructura en lugar de simplemente recubrir la superficie.

Por Qué las Condiciones de Vacío Son Críticas

Protegiendo la Integridad del Material

El secado a presión atmosférica normalmente requeriría temperaturas más altas para lograr el mismo nivel de eliminación de humedad.

El calor elevado puede arriesgar la oxidación secundaria de la superficie del grafito. Al utilizar vacío, se logra una evaporación rápida a solo 60 °C, preservando la estabilidad química y la integridad estructural del grafito.

Previniendo el Colapso de los Poros

El entorno de presión negativa ayuda a mantener la estructura interna de los poros.

La evaporación rápida a calor elevado a veces puede causar tensiones capilares que dañan las paredes frágiles de los poros. El secado al vacío crea un entorno más suave que mantiene intacto el "esqueleto" del grafito expandido para una capacidad de carga máxima.

Comprendiendo las Compensaciones

Sensibilidad a la Temperatura

Si bien 60 °C es ideal para el pretratamiento estándar del grafito expandido, es una calibración específica.

Si la temperatura es demasiado baja, pueden quedar volátiles residuales, lo que reduce la densidad de almacenamiento de energía del compuesto. Si la temperatura es demasiado alta (por ejemplo, acercándose a 100 °C o más sin modificadores específicos), se corre el riesgo de oxidar la red de carbono, lo que degrada la conductividad térmica.

Tiempo vs. Eficiencia

La duración de 16 horas es una inversión de tiempo significativa en el proceso de fabricación.

Los intentos de apresurar este proceso aumentando el calor para reducir el tiempo pueden provocar "formación de costra" o cierre de la superficie, donde la capa exterior se seca y sella los poros internos, atrapando la humedad en el interior. El ciclo de vacío largo y a baja temperatura es innegociable para la eliminación profunda de los poros.

Tomando la Decisión Correcta para Su Objetivo

La configuración específica de su proceso de secado al vacío debe regirse por la composición química de su grafito y el material de cambio de fase previsto.

- Si su enfoque principal son las Unidades Compuestas de Cambio de Fase estándar: Adhiérase estrictamente al protocolo de 60 °C / 16 horas para maximizar el volumen de microporos para ácidos grasos como el ácido palmítico o mirístico.

- Si su enfoque principal es el Grafito Modificado Químicamente (por ejemplo, con Silanos): Puede que necesite aumentar la temperatura a aproximadamente 80 °C, ya que esto promueve la unión química entre los modificadores y la superficie del grafito mientras elimina solventes como el etanol.

- Si su enfoque principal es prevenir la Oxidación: Priorice la calidad del sellado al vacío sobre la temperatura; un vacío profundo le permite secar eficazmente a temperaturas más bajas, protegiendo el material contra la exposición al oxígeno.

El éxito de su compuesto depende no solo de la calidad del grafito, sino del vacío de sus poros antes de la carga.

Tabla Resumen:

| Parámetro | Especificación | Propósito |

|---|---|---|

| Temperatura | 60°C | Elimina volátiles sin arriesgar la oxidación del grafito |

| Ambiente | Vacío | Reduce puntos de ebullición y previene el colapso de las paredes de los poros |

| Duración | 16 Horas | Asegura la eliminación profunda de poros y humedad |

| Resultado Clave | Microporos Activados | Maximiza la capacidad de carga para PCM como el ácido palmítico |

Mejore Su Investigación de Materiales con la Precisión KINTEK

Maximice la densidad de almacenamiento y el rendimiento térmico de sus compuestos de cambio de fase con soluciones de laboratorio de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de vacío, mufla, tubo, rotatorios y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de temperatura y vacío.

Ya sea que esté realizando una activación superficial sensible o una deposición química de vapor compleja, nuestro equipo proporciona la estabilidad y el control que su investigación exige. ¡Contáctenos hoy mismo para encontrar la solución térmica perfecta para su laboratorio!

Guía Visual

Referencias

- Zhiwei Huang, Yan Zhang. Mechanical structure design and performance analysis of heat storage working medium for heat insulation layer. DOI: 10.2298/tsci2402271h

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuáles son los componentes clave de un horno de sinterización al vacío? Partes esenciales para el procesamiento de materiales de precisión

- ¿Qué nivel de uniformidad de temperatura se puede lograr en hornos de vacío? Logre una precisión de ±2°C para aplicaciones críticas

- ¿Cuáles son los beneficios de la carburación a baja presión en términos de calidad del metal? Aumenta la resistencia a la fatiga y la fiabilidad

- ¿A qué temperatura se realiza el soldamagnado al vacío? Consiga uniones fuertes y sin fundente en un entorno controlado

- ¿Cómo logra un horno de recocido al vacío un control de temperatura preciso? Descubra el calentamiento uniforme para obtener resultados superiores

- ¿Por qué el sellado es crítico en hornos de vacío o con atmósfera protectora? Asegure la calidad y consistencia en el procesamiento a alta temperatura

- ¿Qué componentes constituyen el sistema de vacío en un horno de vacío y qué nivel de vacío se puede alcanzar? Descubra los elementos clave para el procesamiento de alta pureza

- ¿Qué papel fundamental desempeña un horno de sinterización al vacío a alta temperatura en las cerámicas de Sm:YAG? Dominando la claridad óptica