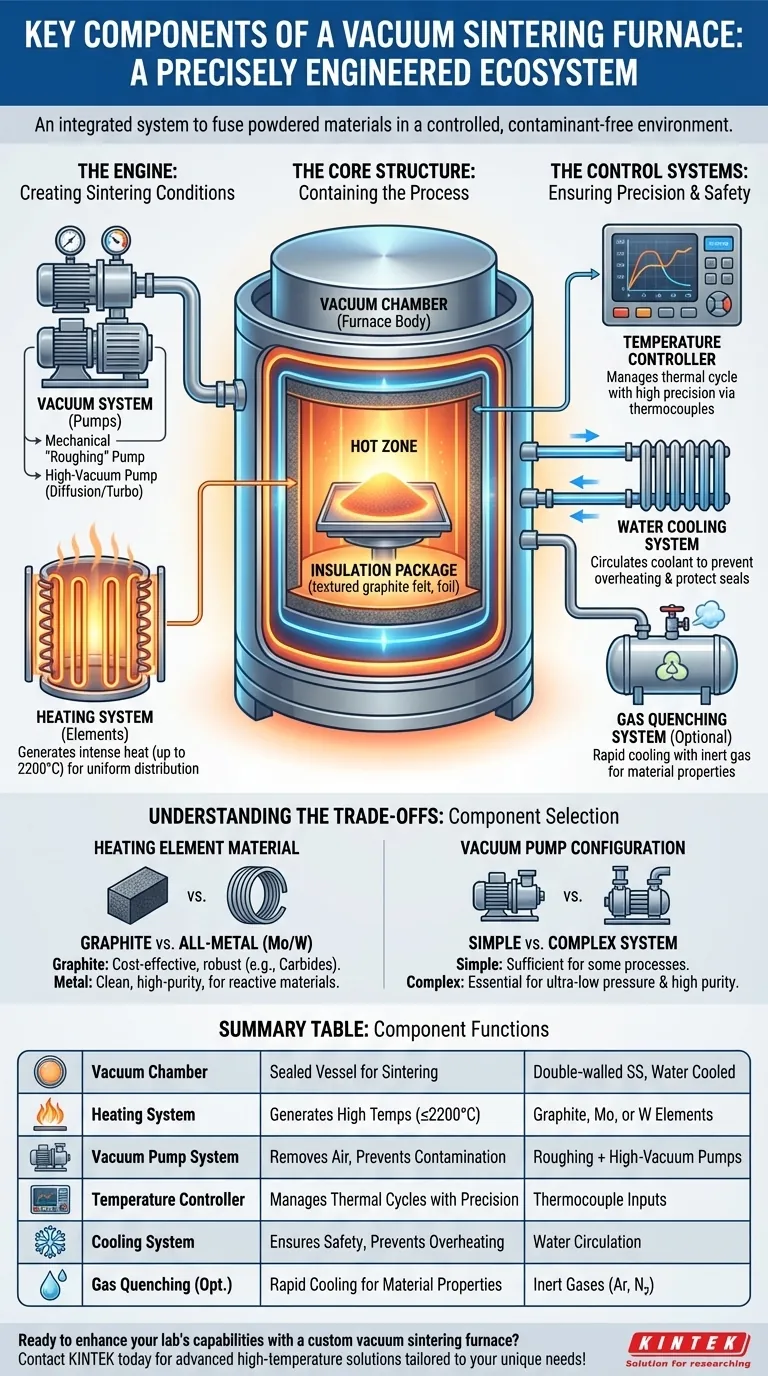

En esencia, un horno de sinterización al vacío es un sistema integrado diseñado con un único propósito: fusionar materiales en polvo en una masa sólida bajo condiciones estrictamente controladas. Los componentes clave que hacen esto posible son la cámara de vacío, el sistema de calentamiento, el sistema de bombas de vacío, el controlador de temperatura y un sistema de refrigeración robusto. Estos elementos trabajan en conjunto para crear un ambiente libre de contaminantes atmosféricos y capaz de alcanzar temperaturas extremas.

Un horno de vacío no es simplemente una colección de piezas, sino un ecosistema diseñado con precisión. Comprender cómo contribuye cada componente a controlar la atmósfera interna, la temperatura y la presión es clave para dominar el proceso de sinterización y lograr las propiedades deseadas del material.

La estructura central: Conteniendo el proceso

El cuerpo físico del horno proporciona el ambiente sellado necesario para toda la operación. Debe soportar inmensos diferenciales de temperatura y presión.

La cámara de vacío (Cuerpo del horno)

Este es el recipiente sellado donde tiene lugar la sinterización. Típicamente es una estructura cilíndrica de doble pared hecha de acero inoxidable de alta resistencia.

El diseño de doble pared crea una camisa de agua, permitiendo que circule refrigerante y evitando que la carcasa exterior se sobrecaliente, lo cual es fundamental para la seguridad y para mantener los sellos de vacío.

El paquete de aislamiento

Revestido en el interior de la cámara, el paquete de aislamiento es esencial para la eficiencia térmica. Minimiza la pérdida de calor y ayuda a garantizar la uniformidad de la temperatura dentro de la "zona caliente".

Los materiales aislantes comunes incluyen fieltro de grafito multicapa, papel de grafito flexible y, a veces, fibra cerámica o láminas metálicas (como molibdeno) para aplicaciones específicas.

El motor: Creando las condiciones de sinterización

Estos sistemas crean activamente la temperatura y el vacío extremos necesarios para transformar el metal o la cerámica en polvo en una pieza sólida y densa.

El sistema de calentamiento

Este sistema es responsable de generar el calor intenso necesario para la sinterización, con algunos hornos capaces de alcanzar más de 2200 °C (3992 °F).

Los elementos calefactores están ubicados estratégicamente dentro de la zona caliente para una distribución uniforme del calor. Por lo general, están hechos de materiales como grafito, molibdeno o tungsteno, elegidos en función de la temperatura requerida y la compatibilidad química con el material que se está procesando.

El sistema de vacío

El sistema de vacío elimina el aire y otros gases de la cámara, creando un ambiente libre de contaminación. Esto previene la oxidación y otras reacciones químicas no deseadas que comprometerían las propiedades finales del material.

Este sistema generalmente consta de una combinación de bombas, como una bomba "de arranque" mecánica para eliminar la mayor parte del aire y una bomba de alto vacío (como una bomba de difusión o turbomolecular) para lograr la baja presión requerida.

Los sistemas de control: Garantizando precisión y seguridad

Los sistemas de control son el cerebro del horno, orquestando la compleja interacción de temperatura, presión y tiempo para garantizar un proceso repetible y exitoso.

El controlador de temperatura

Este sistema gestiona todo el ciclo térmico con alta precisión. Controla la velocidad de calentamiento, el tiempo de "mantenimiento" a la temperatura máxima y la velocidad de enfriamiento.

Utilizando las entradas de los termopares colocados dentro del horno, el controlador ajusta la potencia de los elementos calefactores, asegurando que se siga exactamente el perfil de proceso especificado por el operador.

El sistema de refrigeración por agua

Este es un componente crítico de seguridad y operación. Hace circular agua a través de la carcasa de doble pared del horno, la puerta y las tomas de corriente para mantenerlos a una temperatura de funcionamiento segura.

Un sistema de refrigeración fiable no es negociable; un fallo puede provocar daños en los sellos de vacío, electrodos quemados y un fallo catastrófico del cuerpo del horno.

El sistema de enfriamiento por gas (Opcional)

Para aplicaciones que requieren un enfriamiento rápido, se incluye un sistema de enfriamiento por gas. Llena rápidamente la cámara con un gas inerte como argón o nitrógeno.

Este enfriamiento rápido se puede utilizar para "fijar" una fase metalúrgica o una estructura de grano específica, dando al operador un control adicional sobre la dureza y resistencia finales del material.

Comprensión de las compensaciones: Selección e impacto de los componentes

La elección de los componentes no es arbitraria; dicta las capacidades del horno, el costo y los tipos de materiales que puede procesar. Comprender estas compensaciones es crucial.

Material del elemento calefactor: Grafito vs. Metal

Elegir entre zonas calientes de grafito y todo metal (molibdeno o tungsteno) es una decisión principal. El grafito es más rentable y robusto para muchas aplicaciones, como la sinterización de carburos de tungsteno.

Sin embargo, el grafito puede introducir carbono en la atmósfera, lo cual es inaceptable para ciertos materiales reactivos o de alta pureza. En estos casos, se requiere una zona caliente de todo metal más costosa para garantizar un ambiente limpio y libre de carbono.

Configuración de la bomba de vacío

El tipo y la combinación de las bombas de vacío determinan el nivel de vacío final y el tiempo que se tarda en alcanzarlo. Una bomba mecánica simple puede ser suficiente para algunos procesos.

Para materiales de alta pureza o reactivos, es necesario un sistema más complejo con bombas de difusión o turbo para lograr las presiones muy bajas necesarias para eliminar trazas de oxígeno y humedad.

Tomando la decisión correcta para su aplicación

La configuración ideal del horno depende completamente de su objetivo final.

- Si su enfoque principal son materiales reactivos y de alta pureza (p. ej., aleaciones médicas, titanio): Necesita una zona caliente de todo metal (molibdeno/tungsteno) y un sistema de vacío de alto rendimiento para prevenir la contaminación.

- Si su enfoque principal es la producción rentable y de gran volumen (p. ej., carburos cementados): Un sistema de calentamiento basado en grafito es típicamente la opción más duradera y económica.

- Si su enfoque principal es controlar la dureza y la microestructura del material: Es esencial un horno equipado con un sistema de enfriamiento por gas rápido para lograr las propiedades metalúrgicas deseadas.

En última instancia, cada componente es un eslabón crítico en una cadena que determina el éxito y la repetibilidad de su proceso de sinterización.

Tabla de resumen:

| Componente | Función clave | Materiales/Características comunes |

|---|---|---|

| Cámara de vacío | Recipiente sellado para sinterización | Acero inoxidable de doble pared con refrigeración por agua |

| Sistema de calentamiento | Genera altas temperaturas (hasta 2200°C) | Elementos de grafito, molibdeno o tungsteno |

| Sistema de bombas de vacío | Elimina el aire para un ambiente libre de contaminación | Bomba de arranque mecánica, bomba de alto vacío |

| Controlador de temperatura | Gestiona ciclos térmicos con precisión | Utiliza termopares para un control preciso |

| Sistema de refrigeración | Garantiza la seguridad y previene el sobrecalentamiento | Refrigeración por agua para la cámara y los componentes |

| Enfriamiento por gas (Opcional) | Enfriamiento rápido para las propiedades del material | Gases inertes como argón o nitrógeno |

¿Listo para mejorar las capacidades de su laboratorio con un horno de sinterización al vacío personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, con una profunda personalización para satisfacer con precisión sus requisitos experimentales. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos de sinterización y ofrecer resultados superiores para materiales como aleaciones médicas, titanio y carburos cementados.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?