En esencia, el sellado es la función más crítica para garantizar la integridad de cualquier horno de vacío o de atmósfera protectora. Su propósito es crear una barrera impenetrable que aísle el ambiente de procesamiento interno del aire exterior, lo que evita reacciones químicas no deseadas, mantiene la estabilidad del proceso y garantiza la calidad del material final.

El desafío fundamental en el procesamiento de materiales a alta temperatura es controlar la química. Un sello de horno no es solo una barrera física; es la defensa principal contra la contaminación atmosférica que puede arruinar un lote de producción completo.

El propósito de una atmósfera controlada

Para comprender por qué el sellado es primordial, primero debe comprender por qué se utilizan estos hornos especializados. El objetivo principal es calentar materiales a temperaturas extremas sin que reaccionen con el aire ambiente.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los metales son altamente reactivos con el oxígeno. Cuando el aire ambiente se filtra en un horno, este oxígeno reacciona inmediatamente con el material caliente, un proceso llamado oxidación.

Esto forma óxidos en la superficie del material, lo que puede degradar sus propiedades mecánicas, conductividad eléctrica y acabado superficial. Una atmósfera controlada, ya sea un vacío profundo o un gas protector inerte como argón o nitrógeno, elimina este oxígeno.

Garantizar la consistencia del proceso

Una atmósfera estable y pura es esencial para obtener resultados repetibles. Cualquier fuga introduce una variable incontrolada en el proceso.

Al mantener una integridad atmosférica perfecta, se asegura que cada lote se procese bajo las mismas condiciones exactas, lo que conduce a resultados consistentes, predecibles y de alta calidad.

Cómo las fallas de sellado socavan el proceso

Una falla en el sistema de sellado niega directamente todo el propósito de usar un horno de vacío o de atmósfera protectora. Las consecuencias son inmediatas y a menudo costosas.

El problema de la fuga de gas hacia el interior

En estos sistemas, la presión dentro del horno es menor que la presión atmosférica exterior. Por lo tanto, cualquier rotura en el sello no provoca que el gas se escape; provoca que el aire ambiente sea succionado hacia adentro.

Esta fuga hacia el interior es la causa principal de la contaminación. Incluso una fuga microscópica puede introducir suficiente oxígeno y humedad para comprometer todo el proceso.

Impacto en la integridad del vacío

Para un horno de vacío, el objetivo es eliminar la mayor cantidad posible de moléculas de aire. Una fuga actúa directamente contra la bomba de vacío, lo que hace imposible alcanzar o mantener el nivel de vacío requerido.

El sistema luchará constantemente una batalla perdida, desperdiciando energía y sin proporcionar el entorno necesario para el procesamiento.

Contaminación de atmósferas protectoras

En un horno de atmósfera protectora, una fuga contamina el costoso gas inerte de alta pureza. El oxígeno y el nitrógeno del aire se mezclan con el argón u otros gases protectores, haciéndolos ineficaces.

Esto conduce a los mismos problemas de oxidación y contaminación que la atmósfera protectora pretendía prevenir en primer lugar.

Comprendiendo las ventajas y desafíos

Lograr y mantener un sellado perfecto es un desafío de ingeniería significativo, que implica complejidad y costo que deben gestionarse.

El alto costo del fracaso

Un sello comprometido puede llevar a la pérdida completa de un lote costoso de material. El costo del producto arruinado, la energía desperdiciada y el tiempo de producción perdido a menudo supera con creces el costo de un sistema de sellado robusto.

Complejidad de los sistemas de sellado

Los sellos y juntas utilizados en estos hornos no son simples anillos de goma. Deben soportar temperaturas extremas, diferenciales de presión y ciclos térmicos repetidos.

Estos mecanismos de sellado de alta temperatura son componentes complejos y de ingeniería de precisión que aumentan el costo inicial y los requisitos de mantenimiento del equipo.

Se requiere vigilancia operativa

Los sellos se degradan con el tiempo y requieren inspección y mantenimiento regulares. Una mentalidad de "configúralo y olvídate" es una receta para el fracaso. Los protocolos operativos adecuados y un programa de mantenimiento proactivo son críticos para garantizar la fiabilidad a largo plazo.

Priorizando el sellado en su operación

Sus prioridades operativas determinarán cómo aborda el sellado, pero su importancia sigue siendo constante. Un sellado perfecto es la base de cualquier proceso exitoso de alta temperatura.

- Si su enfoque principal es la calidad del material: Considere el sello del horno como su primera y más importante línea de defensa contra defectos como la oxidación y la fragilidad.

- Si su enfoque principal es la repetibilidad del proceso: Reconozca que la integridad del sellado es la clave para eliminar las variables atmosféricas y lograr resultados consistentes de lote a lote.

- Si su enfoque principal es la eficiencia operativa: Implemente inspecciones y mantenimiento proactivos de los sellos para prevenir los costos catastróficos de lotes fallidos y tiempos de inactividad no planificados.

En última instancia, el sello de un horno es el guardián de la calidad, la consistencia y la rentabilidad.

Tabla resumen:

| Aspecto | Impacto del sellado |

|---|---|

| Previene la oxidación | Bloquea la entrada de oxígeno para evitar la degradación del material |

| Garantiza la consistencia del proceso | Mantiene una atmósfera estable para resultados repetibles |

| Evita la contaminación | Mantiene puros los gases protectores y los niveles de vacío intactos |

| Reduce los costos | Evita la pérdida de lotes y el tiempo de inactividad no planificado |

¡Mejore el rendimiento de su laboratorio con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la calidad, la consistencia y la eficiencia. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de procesamiento a alta temperatura.

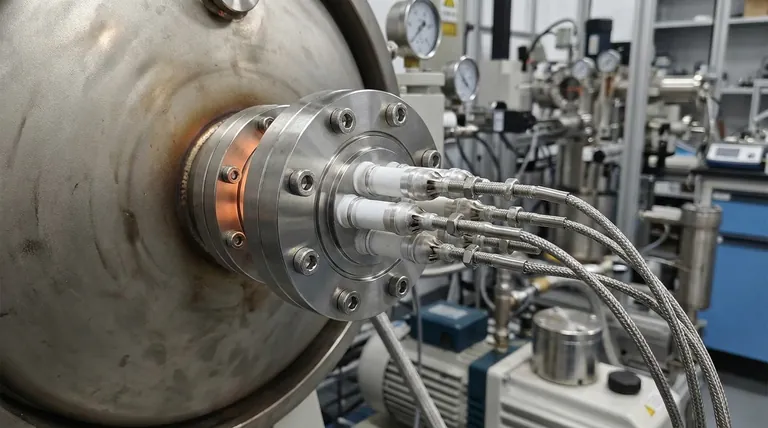

Guía Visual

Productos relacionados

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Qué materiales se utilizan para los elementos calefactores en un horno de vacío? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Cuáles son las etapas de un sistema de bombeo de horno de vacío y cómo funcionan? Aprenda el proceso secuencial para una eficiencia de alto vacío

- ¿Por qué es necesario un sistema de control PID segmentado para el secado al vacío de baterías de litio? Garantice precisión y seguridad

- ¿Por qué es necesario un horno de secado al vacío antes de la prueba electroquímica de los electrodos de batería de iones de sodio? Optimizar SIBs

- ¿Cuáles son los principales requisitos técnicos para las bombas de vacío en hornos de sinterización al vacío? Garantice la pureza y la eficiencia del material