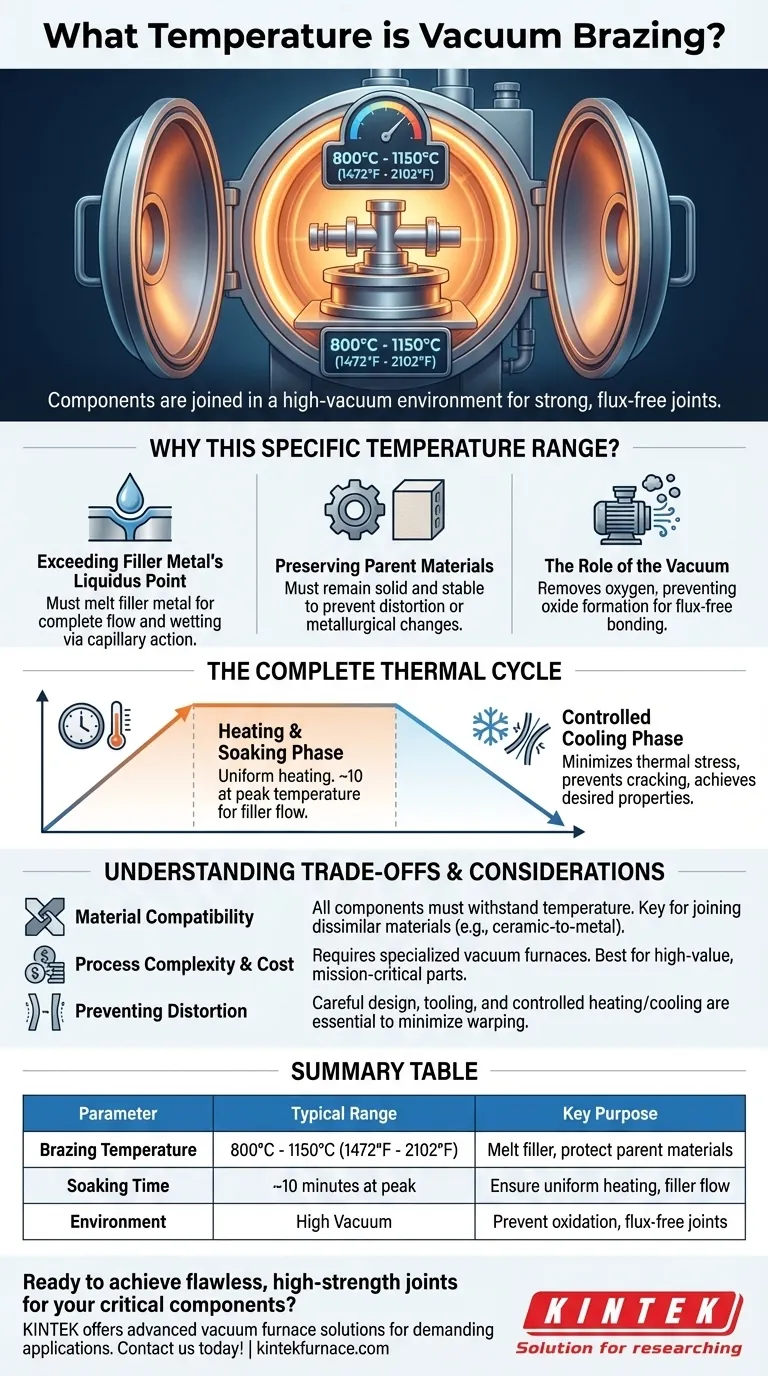

En el soldamagnado al vacío, los componentes se unen a temperaturas que oscilan aproximadamente entre 800°C y 1150°C (1472°F y 2102°F). Este proceso tiene lugar dentro de un horno de alto vacío, que crea un entorno extremadamente limpio que permite uniones fuertes y libres de fundente entre los materiales.

La temperatura específica no es arbitraria; se selecciona cuidadosamente para superar el punto de fusión del metal de aporte de soldamagnado, minimizando al mismo tiempo el daño térmico y los cambios metalúrgicos no deseados en los materiales base que se unen.

¿Por qué este rango de temperatura específico?

La temperatura es el parámetro más crítico en el soldamagnado al vacío, pero su selección es un equilibrio cuidadoso entre las necesidades del metal de aporte y las limitaciones de las piezas que se unen.

Superar el punto de liquidus del metal de aporte

Para que se produzca una soldamagnadura adecuada, el metal de aporte debe fundirse y fluir hacia la unión mediante acción capilar. La temperatura elegida debe estar por encima de la temperatura de liquidus del aporte—el punto en el que se vuelve completamente líquido. Esto asegura un flujo completo y un humectado de las superficies de la unión.

Preservación de los materiales base

Si bien el aporte debe fundirse, los materiales base que se unen deben permanecer sólidos y estables. El límite superior de la temperatura de soldamagnado está determinado por el punto en el que los metales base comenzarían a deformarse, debilitarse o experimentar cambios metalúrgicos indeseables. El objetivo es calentar el conjunto lo suficiente para activar la aleación de soldamagnado sin comprometer la integridad de los componentes.

El papel del vacío

Realizar este proceso en vacío es esencial. El vacío elimina el oxígeno y otros gases reactivos, previniendo la formación de óxidos en las superficies metálicas. Esta limpieza es lo que permite que el metal de aporte fundido se una directamente a los materiales base sin necesidad de fundentes químicos, lo que resulta en una unión más limpia y fuerte.

El ciclo térmico completo: más que solo la temperatura máxima

Lograr una unión de soldamagnado exitosa implica todo el perfil de calentamiento y enfriamiento, no solo la temperatura máxima.

La fase de calentamiento y mantenimiento (soaking)

Una vez alcanzada la temperatura objetivo, el conjunto se "mantiene" (soaking) a esa temperatura durante un período específico, a menudo alrededor de 10 minutos. Este período de mantenimiento asegura que todo el conjunto alcance una temperatura uniforme y permite que el metal de aporte fluya completamente a través de la unión.

La fase de enfriamiento controlado

Después del mantenimiento, el conjunto se enfría de manera altamente controlada. La velocidad de enfriamiento es fundamental para minimizar el estrés térmico, prevenir grietas y lograr la microestructura final y las propiedades mecánicas deseadas tanto en la unión como en los materiales base.

Comprensión de las compensaciones y consideraciones

El soldamagnado al vacío es un proceso potente pero exigente. Su naturaleza de alta temperatura introduce desafíos específicos que deben gestionarse.

Compatibilidad de materiales

La limitación principal es que todos los componentes del conjunto deben ser capaces de soportar la temperatura de soldamagnado requerida sin sufrir daños. Esta es una consideración clave de diseño, especialmente al unir materiales disímiles como cerámicas a metales, que tienen diferentes tasas de expansión térmica.

Complejidad y coste del proceso

El soldamagnado al vacío requiere equipos especializados y costosos, incluidos hornos de vacío de alta calidad y salas de ensamblaje limpias. El proceso es más complejo y requiere más tiempo que otros métodos de unión como la soldadura o el soldadura blanda, lo que lo hace más adecuado para componentes de alto valor o críticos para la misión.

Prevención de la distorsión

Aunque el soldamagnado al vacío se utiliza para minimizar los efectos térmicos, las altas temperaturas aún pueden causar distorsión si no se gestionan adecuadamente. Esto requiere un diseño cuidadoso de las piezas, herramientas y accesorios apropiados para soportar el conjunto durante el ciclo térmico, y tasas de calentamiento y enfriamiento controladas con precisión.

Tomar la decisión correcta para su aplicación

La selección de un proceso de unión depende completamente de los requisitos específicos de su proyecto en cuanto a rendimiento, materiales y coste.

- Si su enfoque principal es unir materiales disímiles (p. ej., cerámica a metal): El soldamagnado al vacío es una excelente opción debido a su entorno térmico controlado y su proceso libre de fundente.

- Si su enfoque principal es crear uniones herméticas y de alta resistencia en aleaciones sensibles (p. ej., piezas aeroespaciales): La capacidad del proceso para minimizar la distorsión y la oxidación lo convierte en una opción superior y a menudo necesaria.

- Si su enfoque principal es el ensamblaje simple y de bajo coste: Otros métodos de unión como la fijación mecánica, la soldadura blanda o la soldadura convencional son probablemente más prácticos y económicos.

Comprender los principios térmicos del soldamagnado al vacío le permite seleccionar el método de unión más fiable y eficaz para sus componentes críticos.

Tabla de resumen:

| Parámetro | Rango Típico | Propósito Clave |

|---|---|---|

| Temperatura de Soldamagnado | 800°C - 1150°C (1472°F - 2102°F) | Fundir el metal de aporte sin dañar los materiales base |

| Tiempo de Mantenimiento (Soaking) | ~10 minutos a temperatura máxima | Asegurar un calentamiento uniforme y un flujo completo del metal de aporte |

| Entorno | Alto Vacío | Prevenir la oxidación para uniones fuertes y sin fundente |

¿Listo para lograr uniones impecables y de alta resistencia para sus componentes críticos?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de vacío adaptadas a aplicaciones de soldamagnado exigentes. Ya sea que esté uniendo materiales disímiles como cerámica a metales o creando sellos herméticos para piezas aeroespaciales, nuestra experiencia garantiza ciclos térmicos óptimos para resultados superiores.

Nuestras soluciones de hornos de alta temperatura incluyen:

- Hornos de Vacío y Atmósfera para entornos de soldamagnado precisos y controlados.

- Hornos de Tubo y Crisol (Muffle) para I+D y procesos especializados.

- Fuerte Personalización Profunda para satisfacer sus requisitos únicos de experimentación y producción.

Contáctenos hoy para discutir cómo nuestras soluciones de soldamagnado al vacío pueden mejorar la calidad y fiabilidad de su producto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío