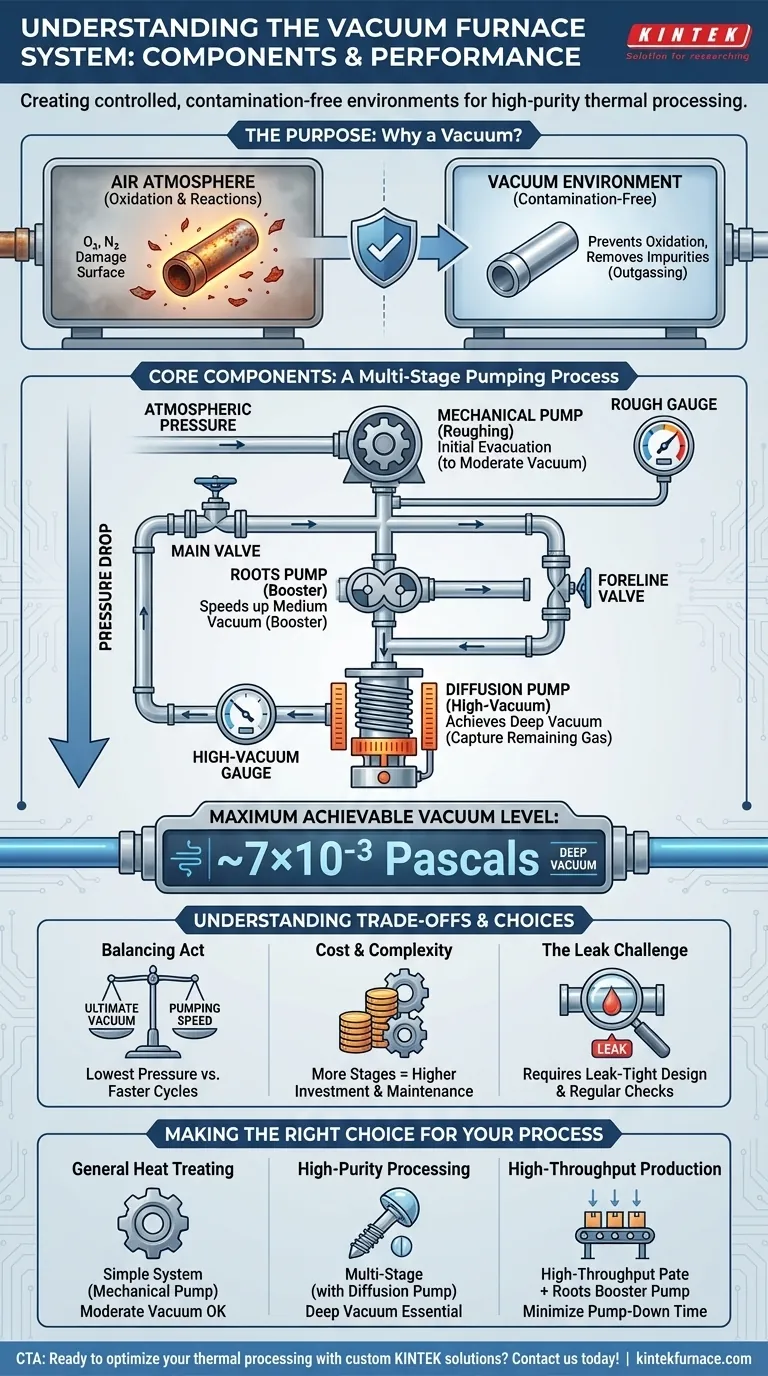

En esencia, el sistema de vacío de un horno de vacío es un conjunto de bombas, válvulas y manómetros diseñados para eliminar la atmósfera de una cámara sellada. Los componentes principales son las bombas de vacío (a menudo en etapas múltiples, como bombas mecánicas, Roots y de difusión), las válvulas de vacío para aislamiento y control, y los manómetros de vacío para la medición. Con un sistema configurado correctamente, se puede alcanzar un nivel de vacío máximo de aproximadamente 7×10⁻³ Pascales.

La idea crítica es que un sistema de vacío no es una sola pieza, sino una secuencia cuidadosamente orquestada de componentes. Cada componente realiza una función específica en un rango de presión diferente, trabajando juntos para crear de manera eficiente el entorno de ultra-baja presión requerido para el procesamiento térmico de alta pureza.

El Propósito del Sistema de Vacío

La característica definitoria de un horno de vacío es su capacidad para calentar materiales sin la interferencia del aire. El sistema de vacío es el componente responsable de crear este entorno controlado y libre de contaminación.

Prevención de la Oxidación y las Reacciones

A altas temperaturas, la mayoría de los metales se oxidarán rápidamente o reaccionarán con los gases presentes en el aire, principalmente oxígeno y nitrógeno. Al eliminar estos gases, el sistema de vacío garantiza que el acabado superficial y la pureza química del material permanezcan intactos durante procesos como el soldaje fuerte, la sinterización o el recocido.

Eliminación de Impurezas

El entorno de vacío también ayuda a extraer los gases atrapados y otras impurezas volátiles del interior del material, un proceso conocido como desgasificación. Esto da como resultado un producto final más limpio y de mayor calidad.

Deconstrucción de los Componentes Centrales

El sistema de vacío opera en etapas, con diferentes componentes optimizados para diferentes regímenes de presión. Este enfoque de múltiples etapas es la clave para lograr un alto vacío de manera eficiente.

El Sistema de Bombeo: Un Proceso de Múltiples Etapas

Ninguna bomba puede mover eficientemente el gas desde la presión atmosférica hasta un vacío profundo. Por lo tanto, se utiliza una combinación.

- Bombas Mecánicas (Bombas de Pre-Vacío): Estos son los caballos de batalla que realizan la evacuación inicial, o "pre-bombeo", de la cámara del horno. Eliminan la gran mayoría del aire, llevando la presión desde la atmosférica hasta un nivel de vacío moderado.

- Bombas Roots (Potenciadores): Una bomba Roots se coloca a menudo entre la bomba mecánica y la bomba de alto vacío. No puede bombear directamente a la atmósfera, pero actúa como un potenciador para acelerar la evacuación en el rango de vacío medio, reduciendo significativamente el tiempo total del ciclo.

- Bombas de Difusión (Bombas de Alto Vacío): Una vez que las bombas mecánicas y de refuerzo han bajado la presión lo suficiente, la bomba de difusión toma el control. Este tipo de bomba utiliza chorros de vapor de aceite caliente para capturar las moléculas de gas restantes y alcanzar el nivel final de vacío profundo requerido para aplicaciones de alta pureza.

Válvulas de Vacío: Controlando el Flujo y el Aislamiento

Las válvulas son los guardianes del sistema de vacío. Permiten a un operador aislar diferentes partes del sistema, lo cual es fundamental para el control del proceso. Por ejemplo, una válvula principal aísla la cámara de las bombas, mientras que una válvula de línea frontal aísla la bomba de difusión de la bomba mecánica.

Manómetros de Vacío: Midiendo lo Invisible

No se puede controlar lo que no se puede medir. El sistema de vacío utiliza múltiples tipos de manómetros, ya que cada uno está diseñado para funcionar con precisión dentro de un rango de presión específico. Un sistema típicamente tendrá un manómetro "de pre-vacío" para monitorear la bajada inicial de presión y un manómetro de alto vacío separado para medir la presión final dentro de la cámara.

Comprendiendo las Compensaciones

Seleccionar o diseñar un sistema de vacío implica equilibrar el rendimiento, el costo y los requisitos del proceso.

Vacío Último vs. Velocidad de Bombeo

Alcanzar la presión más baja posible (vacío último) no es el único objetivo. La velocidad de bombeo, o la rapidez con la que el sistema puede evacuar la cámara, es igualmente importante para la eficiencia de la producción. Bombas más grandes o la adición de un potenciador Roots pueden disminuir drásticamente los tiempos de ciclo, pero aumentan el costo y la complejidad.

Costo y Complejidad

Un sistema simple con solo una bomba mecánica es relativamente económico, pero se limita a un vacío aproximado. Añadir bombas Roots y de difusión para alcanzar un alto vacío aumenta significativamente la inversión inicial, los requisitos de mantenimiento y la complejidad operativa.

La Batalla Constante Contra las Fugas

Un sistema de vacío solo es tan fuerte como su punto más débil. Incluso las fugas microscópicas en soldaduras, sellos o accesorios pueden impedir que el sistema alcance su nivel de vacío objetivo. El diseño adecuado, los componentes de alta calidad y el mantenimiento regular son esenciales para garantizar un sistema estanco.

Tomando la Decisión Correcta para su Proceso

La configuración ideal del sistema de vacío depende enteramente del material que se procesa y del resultado deseado.

- Si su enfoque principal es el tratamiento térmico general (ej. endurecimiento, revenido): Un sistema más simple con una bomba mecánica puede ser suficiente, ya que un vacío moderado a menudo es suficiente para prevenir una oxidación significativa.

- Si su enfoque principal es el procesamiento de alta pureza (ej. soldadura fuerte, implantes médicos, aleaciones aeroespaciales): Es necesario un sistema de múltiples etapas con una bomba de difusión para lograr el vacío profundo requerido para prevenir cualquier contaminación.

- Si su enfoque principal es la producción de alto rendimiento: Invertir en una bomba potenciadora Roots es crucial para minimizar el tiempo de evacuación y maximizar la cantidad de ciclos que puede ejecutar por día.

En última instancia, un sistema de vacío efectivo es una solución equilibrada que adapta la tecnología de bombeo correcta a las demandas específicas de pureza y rendimiento de su proceso térmico.

Tabla Resumen:

| Tipo de Componente | Función | Ejemplos Clave |

|---|---|---|

| Bombas de Vacío | Eliminar gases en etapas | Bombas Mecánicas, Roots, de Difusión |

| Válvulas de Vacío | Controlar y aislar el flujo | Válvula Principal, Válvula de Línea Frontal |

| Manómetros de Vacío | Medir los niveles de presión | Manómetro de Pre-Vacío, Manómetro de Alto Vacío |

| Nivel de Vacío | Máximo alcanzable | ~7×10⁻³ Pascales |

¿Listo para optimizar su procesamiento térmico con un horno de vacío personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ya sea para aplicaciones de alta pureza o producción de alto rendimiento. Contáctenos hoy para analizar cómo nuestros sistemas de hornos personalizados pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura