En esencia, la carburación a baja presión (LPC) mejora fundamentalmente la calidad del metal al eliminar la variable del oxígeno. Al realizar el proceso de tratamiento térmico en un vacío, la LPC previene los defectos de oxidación superficial y subsuperficial que son riesgos inherentes en la carburación atmosférica tradicional, lo que resulta en un componente final metalúrgicamente más limpio, fuerte y predecible.

La conclusión crucial es que, si bien los métodos tradicionales luchan por controlar el oxígeno, la carburación a baja presión lo elimina por completo. Esta única diferencia previene una cascada de posibles defectos, lo que conduce directamente a propiedades mecánicas superiores y una consistencia pieza a pieza.

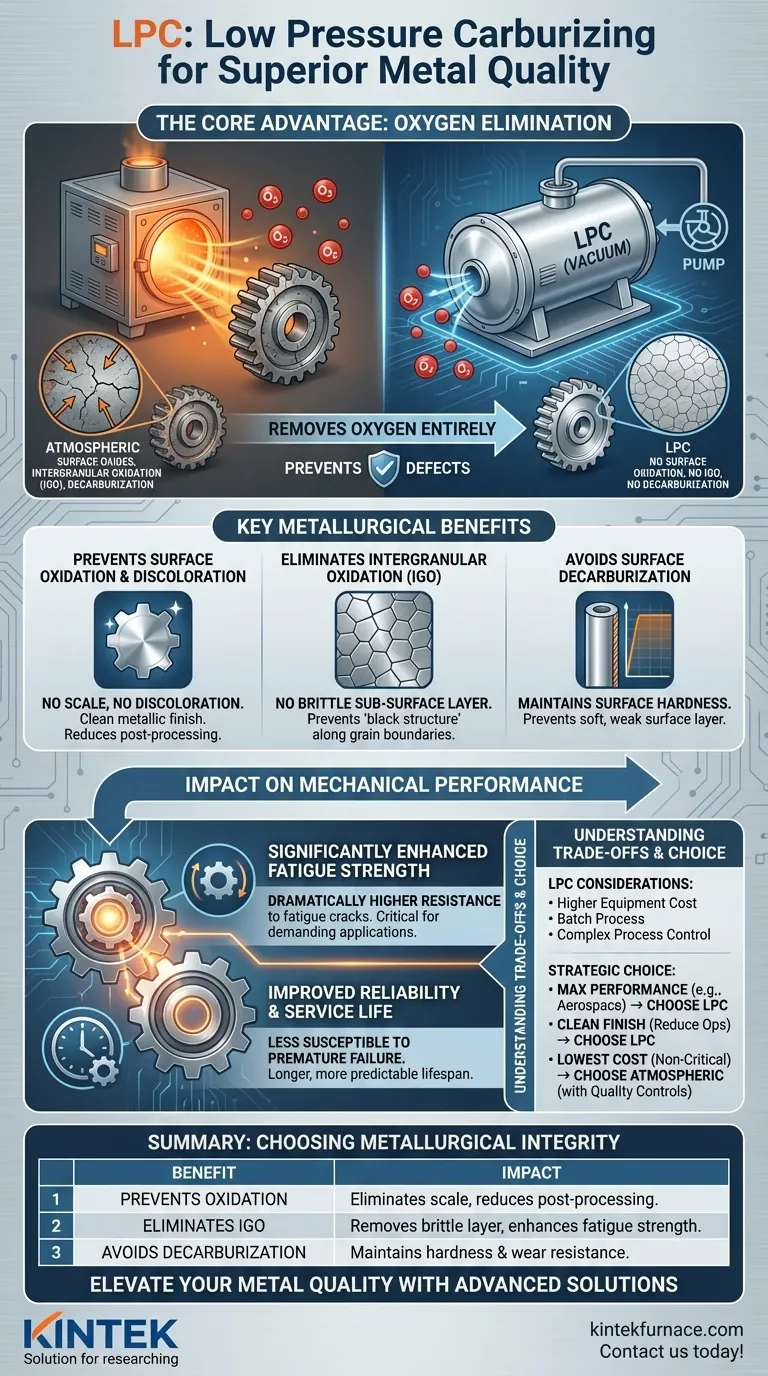

La Ventaja Principal: Eliminar el Oxígeno de la Ecuación

Todos los beneficios primarios de la LPC provienen de su entorno de vacío sin oxígeno. Esto no es solo un pequeño ajuste del proceso; representa un cambio fundamental en cómo se modifica la superficie del acero.

Prevención de la Oxidación Superficial y la Decoloración

En la carburación de gas tradicional, las piezas se exponen a una atmósfera que, incluso cuando está "controlada", contiene oxígeno. Esto inevitablemente lleva a la formación de óxidos superficiales.

La LPC elimina físicamente el aire de la cámara antes de introducir el gas carburante. Esta ausencia completa de oxígeno significa que no se puede formar escama ni decoloración, dejando las piezas con un acabado metálico limpio y brillante directamente desde el horno. Esto a menudo elimina la necesidad de costosos pasos de post-procesamiento como el granallado o la limpieza química.

Eliminación de la Oxidación Intergranular (OIG)

Este es el beneficio metalúrgico más crítico. En los procesos atmosféricos, los átomos de oxígeno pueden difundirse en el acero a lo largo de sus límites de grano, reaccionando con los elementos de aleación para formar una red de óxidos microscópicos justo debajo de la superficie.

Este fenómeno, conocido como Oxidación Intergranular (OIG) o "estructura negra", crea una capa subsuperficial frágil y debilitada. Debido a que la LPC opera en vacío, no hay oxígeno libre para penetrar los límites de grano. La LPC evita por completo la formación de OIG.

Evitar la Descarburación Superficial

La descarburación es la pérdida de carbono de la superficie del acero, lo que crea una capa blanda y débil que compromete la resistencia al desgaste y la vida a la fatiga. Puede ocurrir en hornos atmosféricos con un control atmosférico deficiente.

El control preciso y el entorno sin oxígeno de un sistema LPC previenen esta pérdida de carbono superficial, asegurando que la pieza final alcance su dureza superficial y profundidad de caja diseñadas de manera consistente.

El Impacto en el Rendimiento Mecánico

La eliminación de estos defectos relacionados con el oxígeno no es simplemente una mejora estética. Tiene un impacto directo y significativo en el rendimiento mecánico y la fiabilidad del componente final.

Resistencia a la Fatiga Significativamente Mejorada

La OIG es el principal enemigo de la vida a la fatiga. Las redes de óxido frágiles creadas por la OIG actúan como concentradores de tensión microscópicos, puntos de inicio perfectos para que se formen y propaguen grietas por fatiga bajo cargas cíclicas.

Al prevenir completamente la OIG, la LPC produce componentes con una resistencia a la fatiga drásticamente mayor. Esta no es una mejora marginal; es un cambio radical en el rendimiento, crítico para componentes en aplicaciones exigentes como transmisiones, cojinetes y sistemas aeroespaciales.

Mayor Fiabilidad y Vida Útil

La mejora en la resistencia a la fatiga se traduce directamente en piezas más fiables con una vida útil más larga y predecible.

Los componentes tratados con LPC son menos susceptibles a fallos prematuros por grietas iniciadas en la superficie. Esto reduce las reclamaciones de garantía, mejora la reputación del producto y permite el diseño de sistemas más ligeros y potentes que operan más cerca de sus límites materiales.

Comprendiendo las Ventajas y Desventajas

Aunque metalúrgicamente superior, la LPC no es la solución universal para todas las aplicaciones. Una evaluación objetiva requiere reconocer sus diferencias operativas y económicas con respecto a los métodos tradicionales.

Mayor Costo Inicial del Equipo

Los hornos de vacío y sus sistemas de bombeo asociados representan una inversión de capital significativamente mayor en comparación con los hornos de carburación atmosférica estándar.

Naturaleza del Procesamiento por Lotes

La LPC es inherentemente un proceso por lotes. Si bien los sistemas modernos son altamente eficientes, es posible que no igualen la producción continua de algunas líneas de hornos atmosféricos a gran escala, lo que puede ser una consideración para piezas de muy alto volumen y bajo margen.

Complejidad del Control del Proceso

Aunque altamente automatizados, los sistemas LPC requieren técnicos cualificados para su operación y mantenimiento. La tecnología de alto vacío y los sistemas precisos de control de gas son más complejos que sus contrapartes atmosféricas.

Tomar la Decisión Correcta para su Objetivo

La decisión entre la carburación a baja presión y la tradicional es una elección estratégica basada en sus requisitos de rendimiento específicos y sus objetivos comerciales.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: La LPC es la elección definitiva para componentes críticos donde la falla por fatiga no es una opción, como en la industria aeroespacial, el automovilismo y los engranajes industriales de alto rendimiento.

- Si su enfoque principal es un acabado limpio y la reducción del post-procesamiento: La LPC ofrece piezas limpias y brillantes que eliminan operaciones secundarias, ahorrando tiempo y mano de obra en su flujo de producción.

- Si su enfoque principal es minimizar el costo por pieza para componentes no críticos: La carburación de gas tradicional sigue siendo una opción viable y económica, siempre que tenga controles de calidad robustos para gestionar los riesgos inherentes de oxidación.

En última instancia, seleccionar la carburación a baja presión es una decisión para priorizar la integridad metalúrgica y el rendimiento predecible sobre un costo de proceso inicial más bajo.

Tabla Resumen:

| Beneficio | Impacto en la Calidad del Metal |

|---|---|

| Previene la Oxidación Superficial | Elimina la escama y la decoloración, reduciendo las necesidades de post-procesamiento |

| Elimina la Oxidación Intergranular (OIG) | Elimina la capa subsuperficial frágil, mejorando la resistencia a la fatiga |

| Evita la Descarburación Superficial | Mantiene la dureza superficial y la resistencia al desgaste de manera consistente |

| Mejora el Rendimiento Mecánico | Aumenta la fiabilidad y la vida útil de los componentes críticos |

¿Listo para elevar la calidad de su metal con soluciones avanzadas de tratamiento térmico? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté en la industria aeroespacial, el automovilismo o aplicaciones industriales, nuestra experiencia en carburación a baja presión puede ayudarlo a lograr una resistencia a la fatiga y una fiabilidad superiores. Contáctenos hoy para discutir cómo podemos optimizar sus procesos y ofrecer resultados consistentes y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores