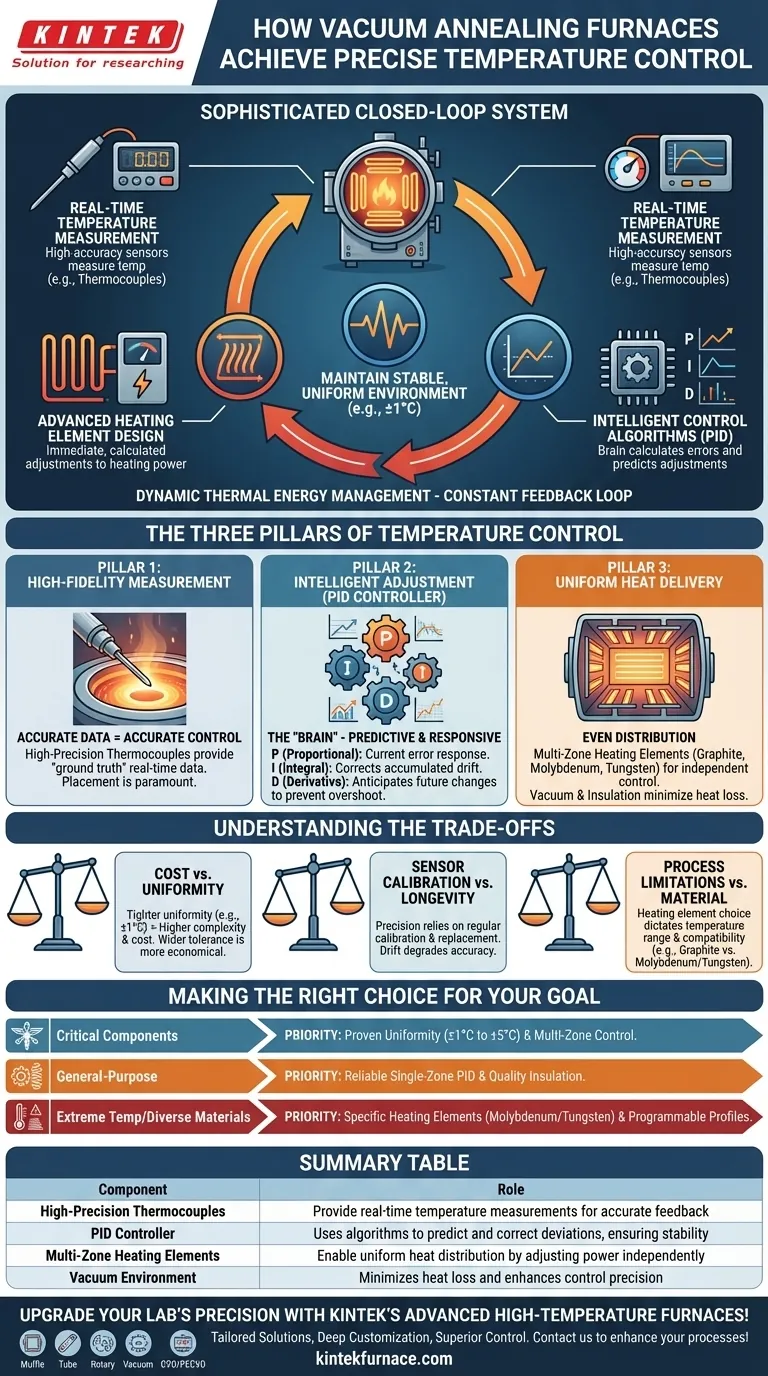

En esencia, un horno de recocido al vacío logra un control de temperatura preciso a través de un sofisticado sistema de circuito cerrado. Este sistema combina la medición de la temperatura en tiempo real, algoritmos de control inteligentes para predecir y corregir las desviaciones, y un diseño avanzado de elementos calefactores para garantizar una distribución uniforme del calor en toda la cámara.

Un horno de vacío no solo calienta una cámara; gestiona dinámicamente la energía térmica. Su precisión proviene de un bucle de retroalimentación constante: sensores de alta precisión miden la temperatura, un controlador inteligente calcula cualquier error y el sistema de calefacción realiza ajustes inmediatos y calculados para mantener un ambiente estable y uniforme.

Los Tres Pilares del Control de Temperatura

Lograr una uniformidad de temperatura tan estricta como ±1°C no es el resultado de un solo componente, sino la integración perfecta de tres subsistemas críticos.

Pilar 1: Medición de Alta Fidelidad

El sistema de control solo puede ser tan preciso como los datos que recibe. Este es el papel de los sensores de temperatura.

Los hornos modernos utilizan termopares de alta precisión colocados estratégicamente dentro de la zona de calentamiento. Estos dispositivos miden la temperatura en tiempo real y la convierten en una señal eléctrica.

La precisión y la ubicación de estos sensores son primordiales. Proporcionan la "verdad fundamental" en la que se basa todo el sistema de control para realizar ajustes.

Pilar 2: Ajuste Inteligente (El Controlador PID)

La señal de los termopares se envía al "cerebro" del horno: un controlador de temperatura inteligente.

Este controlador casi siempre utiliza un algoritmo PID (Proporcional-Integral-Derivativo). No se trata de un simple control de encendido/apagado; es un método predictivo y receptivo para gestionar la potencia de calentamiento.

- Proporcional (P): Ajusta la potencia basándose en la diferencia actual entre la temperatura real y el punto de ajuste deseado. Una diferencia mayor significa una respuesta más fuerte.

- Integral (I): Corrige errores pequeños y de estado estacionario al observar el error acumulado a lo largo del tiempo. Elimina la pequeña deriva que el control proporcional por sí solo no puede corregir.

- Derivativo (D): Anticipa futuros cambios de temperatura al observar la tasa de cambio. Esto ayuda a prevenir el sobreimpulso del punto de ajuste, un factor crítico para materiales sensibles.

Esta combinación permite que el controlador reaccione rápidamente a las fluctuaciones al mismo tiempo que evita que la temperatura oscile alrededor del objetivo.

Pilar 3: Suministro de Calor Uniforme

El control preciso no tiene sentido si el calor no se distribuye de manera uniforme. Esto se resuelve mediante un diseño avanzado del sistema de calentamiento.

Los hornos utilizan elementos calefactores eléctricos de alto rendimiento fabricados con materiales como grafito, molibdeno o tungsteno, elegidos según el rango de temperatura requerido (desde 800°C hasta 2400°C).

Fundamentalmente, estos elementos a menudo se organizan en múltiples zonas de calentamiento controlables de forma independiente. El controlador PID puede ajustar la potencia de cada zona por separado, compensando posibles puntos fríos y asegurando una uniformidad de temperatura excepcional en toda la carga de trabajo.

Finalmente, el aislamiento de alta eficiencia y el propio ambiente de vacío minimizan la pérdida de calor, creando una cámara térmica estable donde el sistema de control puede funcionar eficazmente.

Comprendiendo las Ventajas y Desventajas

Si bien el objetivo es siempre la precisión, el nivel de precisión requerido implica consideraciones prácticas.

Costo vs. Uniformidad

Lograr una uniformidad de temperatura extremadamente estricta, como ±1°C, requiere sistemas más complejos con control multizona y controladores más sofisticados. Esto aumenta directamente el costo y la complejidad del horno. Para aplicaciones menos críticas, una tolerancia más amplia puede ser perfectamente aceptable y más económica.

Calibración y Longevidad del Sensor

Los termopares pueden desviarse con el tiempo, especialmente a temperaturas muy altas. La precisión del horno depende enteramente de la calibración regular y el reemplazo eventual de estos sensores. Descuidar este mantenimiento degradará la precisión del sistema.

Limitaciones del Proceso

La elección del material del elemento calefactor determina las capacidades del horno. El grafito es común, pero en ciertas condiciones de vacío, se requiere molibdeno o tungsteno para temperaturas más altas o para evitar la contaminación por carbono de las piezas que se están tratando.

Tomando la Decisión Correcta para su Objetivo

El nivel de control de temperatura que necesita depende completamente de los requisitos de su proceso y material.

- Si su enfoque principal son los componentes críticos (aeroespacial, médico): Debe priorizar un sistema con uniformidad de temperatura documentada (por ejemplo, ±1°C a ±5°C) y control de calentamiento multizona.

- Si su enfoque principal es el alivio de tensiones o el recocido de uso general: Un horno estándar con un controlador PID fiable de una sola zona y un aislamiento de calidad proporcionará resultados consistentes y repetibles.

- Si su enfoque principal es el procesamiento de diversos materiales a temperaturas extremas: Sus criterios de selección deben centrarse en el material del elemento calefactor (molibdeno o tungsteno) y un controlador con perfiles térmicos altamente programables.

En última instancia, comprender este sistema de control le permite seleccionar y operar un horno que ofrezca resultados consistentes y de alta calidad para su aplicación específica.

Tabla Resumen:

| Componente | Función en el Control de Temperatura |

|---|---|

| Termopares de Alta Precisión | Proporcionan mediciones de temperatura en tiempo real para una retroalimentación precisa |

| Controlador PID | Utiliza algoritmos para predecir y corregir desviaciones, garantizando la estabilidad |

| Elementos Calefactores Multizona | Permiten una distribución uniforme del calor ajustando la potencia de forma independiente |

| Entorno de Vacío | Minimiza la pérdida de calor y mejora la precisión del control |

¡Mejore la precisión de su laboratorio con los avanzados hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios soluciones personalizadas como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para un control de temperatura y una eficiencia superiores. Contáctenos hoy para discutir cómo podemos mejorar sus procesos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados