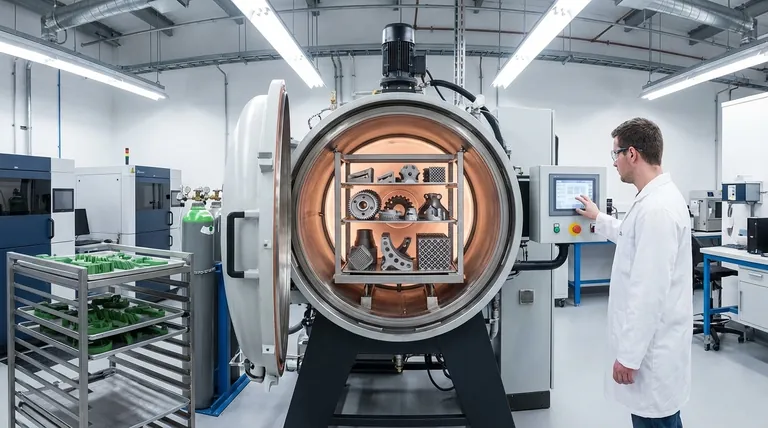

En la fabricación aditiva, los hornos de vacío son herramientas esenciales de postprocesamiento que se utilizan para transformar piezas metálicas impresas en 3D desde un estado bruto hasta componentes acabados y de alto rendimiento. Lo logran mediante ciclos térmicos controlados en un entorno subatmosférico para procesos como la eliminación de tensiones, el desaglomerado y la sinterización, que son fundamentales para mejorar la densidad final, las propiedades mecánicas y la integridad estructural de una pieza.

Un horno de vacío proporciona un entorno prístino y controlado que es indispensable para la fabricación aditiva de metales. Permite los tratamientos térmicos precisos necesarios para eliminar las tensiones internas, eliminar los aglutinantes y fusionar las partículas metálicas, convirtiendo en última instancia un objeto impreso en un componente fiable de calidad industrial.

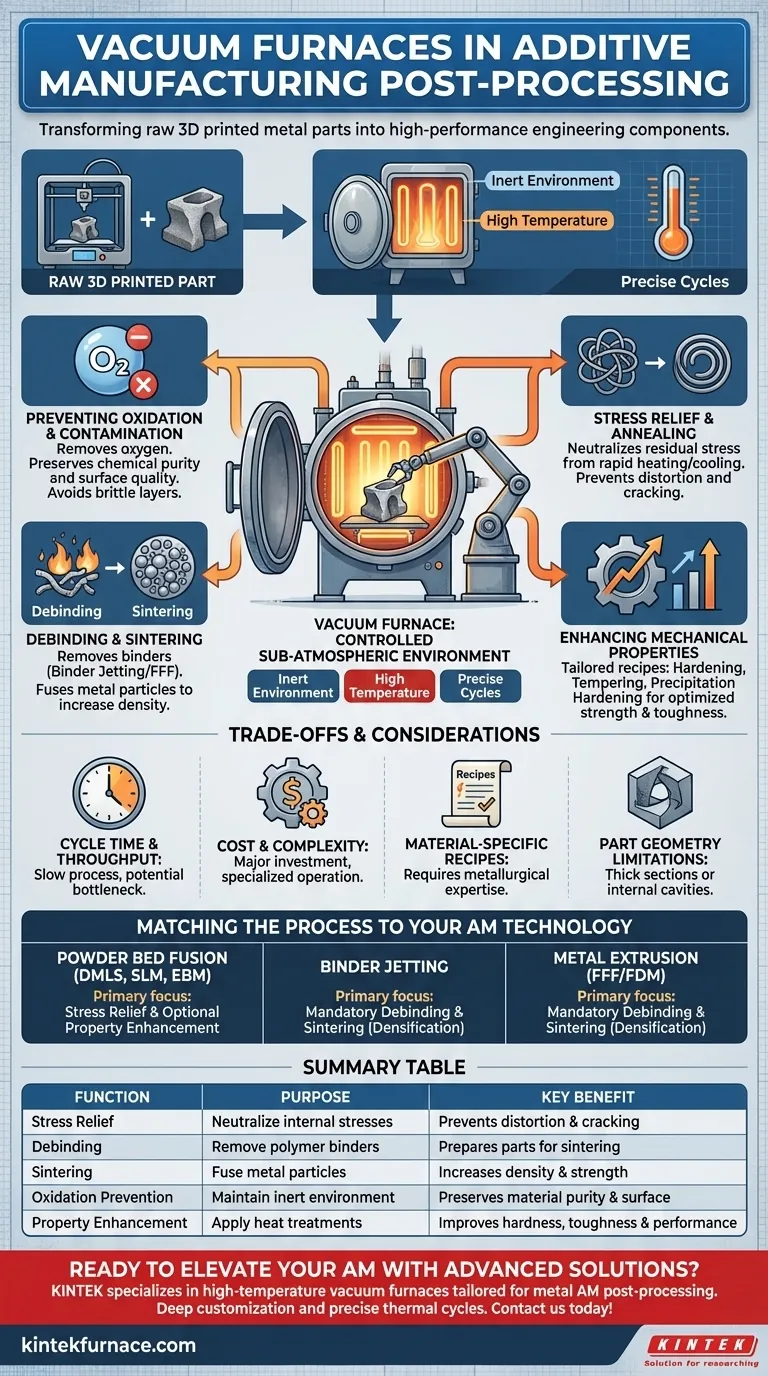

Funciones principales de los hornos de vacío en la FA

La fabricación aditiva, especialmente con metales, crea piezas que no están listas para su uso al salir de la placa de construcción. El horno de vacío es donde se refina y perfecciona la microestructura subyacente del material.

Prevención de la oxidación y la contaminación

El propósito principal del vacío es eliminar los gases atmosféricos, especialmente el oxígeno. A las altas temperaturas requeridas para el tratamiento térmico, los metales reactivos como el titanio, el aluminio y ciertos aceros se oxidarán rápidamente si hay oxígeno presente.

Esta oxidación crea una capa superficial quebradiza, compromete la integridad del material y puede impedir una sinterización adecuada. Un vacío garantiza que la pieza se caliente en un entorno inerte, preservando su pureza química y calidad superficial.

Alivio de tensiones y recocido

Procesos como la sinterización selectiva por láser de metal directo (DMLS) o la fusión selectiva por láser (SLM) implican ciclos de calentamiento y enfriamiento extremadamente rápidos. Esto induce una tensión residual significativa dentro de la estructura interna de la pieza.

Si se dejan sin tratar, estas tensiones pueden provocar distorsión de la pieza, grietas y fallos prematuros en servicio. Un ciclo controlado de calentamiento y enfriamiento dentro de un horno de vacío, conocido como alivio de tensiones o recocido, permite que la estructura cristalina del material se relaje, neutralizando estas fuerzas internas y asegurando la estabilidad dimensional.

Desaglomerado y sinterización

Las tecnologías como la inyección de aglutinante (Binder Jetting) y la fabricación de filamento fundido de metal (FFF) producen una "pieza verde", un compuesto de polvo metálico unido por un aglutinante polimérico. El horno realiza dos funciones críticas aquí.

La primera es el desaglomerado (debinding), donde la pieza se calienta lentamente a una temperatura moderada. Esto quema el aglutinante polimérico sin alterar la frágil disposición de las partículas metálicas.

La segunda es la sinterización. Después del desaglomerado, la temperatura se eleva hasta justo por debajo del punto de fusión del metal. A esta temperatura, las partículas metálicas se fusionan, eliminando los poros entre ellas y densificando la pieza hasta su estado final y sólido.

Mejora de las propiedades mecánicas

Más allá de simplemente solucionar problemas, un horno de vacío se utiliza para mejorar activamente las propiedades del material mediante "recetas" específicas de tratamiento térmico.

Esto puede incluir endurecimiento para aumentar la resistencia, revenido para mejorar la tenacidad o endurecimiento por precipitación (envejecimiento) para optimizar la relación resistencia-peso en aleaciones como el aluminio o Inconel. Este control permite a los ingenieros adaptar el rendimiento final de la pieza a las exigencias exactas de la aplicación.

Comprensión de las compensaciones y consideraciones

Aunque es indispensable, integrar hornos de vacío en un flujo de trabajo es una decisión técnica y financiera importante. La objetividad requiere reconocer los desafíos asociados.

Tiempo de ciclo y rendimiento

Los ciclos de horno de vacío no son rápidos. Lograr un vacío profundo, aumentar la temperatura, mantenerla (remojo) y luego enfriarla puede llevar muchas horas, a veces incluso días para ciclos complejos. Esto puede crear un cuello de botella en entornos de producción de gran volumen.

Coste y complejidad

Los hornos de vacío representan una gran inversión de capital. Son sistemas complejos que requieren conocimientos especializados para su funcionamiento, la programación de ciclos térmicos y el mantenimiento rutinario de las bombas de vacío, los elementos calefactores y los sistemas de control.

Recetas específicas del material

Un horno de vacío no es un aparato de "talla única". Cada aleación metálica requiere un perfil térmico único y cuidadosamente desarrollado para lograr el resultado deseado. Desarrollar y validar estas recetas exige una importante experiencia metalúrgica y experimentación.

Limitaciones de la geometría de la pieza

Para procesos como la inyección de aglutinante, las secciones transversales extremadamente gruesas o las cavidades internas complejas y cerradas pueden plantear un desafío. Estas características pueden atrapar subproductos del aglutinante durante el desaglomerado o impedir una sinterización uniforme, lo que provoca defectos en la pieza final.

Adaptar el proceso a su tecnología de FA

El uso específico de un horno de vacío depende enteramente de la tecnología de fabricación aditiva que esté utilizando.

- Si su enfoque principal es la fusión de lecho de polvo (DMLS, SLM, EBM): Su objetivo principal es la eliminación de tensiones para garantizar la estabilidad dimensional y prevenir grietas, seguido de tratamientos térmicos opcionales para refinar la microestructura y mejorar las propiedades mecánicas.

- Si su enfoque principal es la inyección de aglutinante (Binder Jetting): Su proceso es un ciclo térmico obligatorio de dos etapas de desaglomerado para eliminar el aglutinante polimérico y sinterización para densificar el polvo metálico en una pieza sólida.

- Si su enfoque principal es la extrusión de metal (FFF/FDM): Su flujo de trabajo es funcionalmente idéntico al de la inyección de aglutinante, requiriendo tanto el desaglomerado como la sinterización para transformar la pieza verde basada en filamento en un componente metálico denso.

Dominar el postprocesamiento térmico es la forma de desbloquear el verdadero potencial de ingeniería de sus piezas metálicas impresas en 3D.

Tabla de resumen:

| Función | Propósito | Beneficio clave |

|---|---|---|

| Alivio de tensiones | Neutralizar tensiones internas | Previene la distorsión y el agrietamiento |

| Desaglomerado | Eliminar aglutinantes poliméricos | Prepara las piezas para la sinterización |

| Sinterización | Fusionar partículas metálicas | Aumenta la densidad y la resistencia |

| Prevención de la oxidación | Mantener un entorno inerte | Preserva la pureza del material y la calidad de la superficie |

| Mejora de propiedades | Aplicar tratamientos térmicos | Mejora la dureza, la tenacidad y el rendimiento |

¿Listo para elevar su fabricación aditiva con soluciones avanzadas de hornos de vacío? KINTEK se especializa en hornos de alta temperatura, incluidos los hornos de vacío y de atmósfera, adaptados para el postprocesamiento de FA de metales. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, garantizando ciclos térmicos precisos para el alivio de tensiones, el desaglomerado y la sinterización. ¡Póngase en contacto con nosotros hoy para analizar cómo podemos ayudarle a lograr componentes fiables de calidad industrial! Póngase en contacto ahora

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases