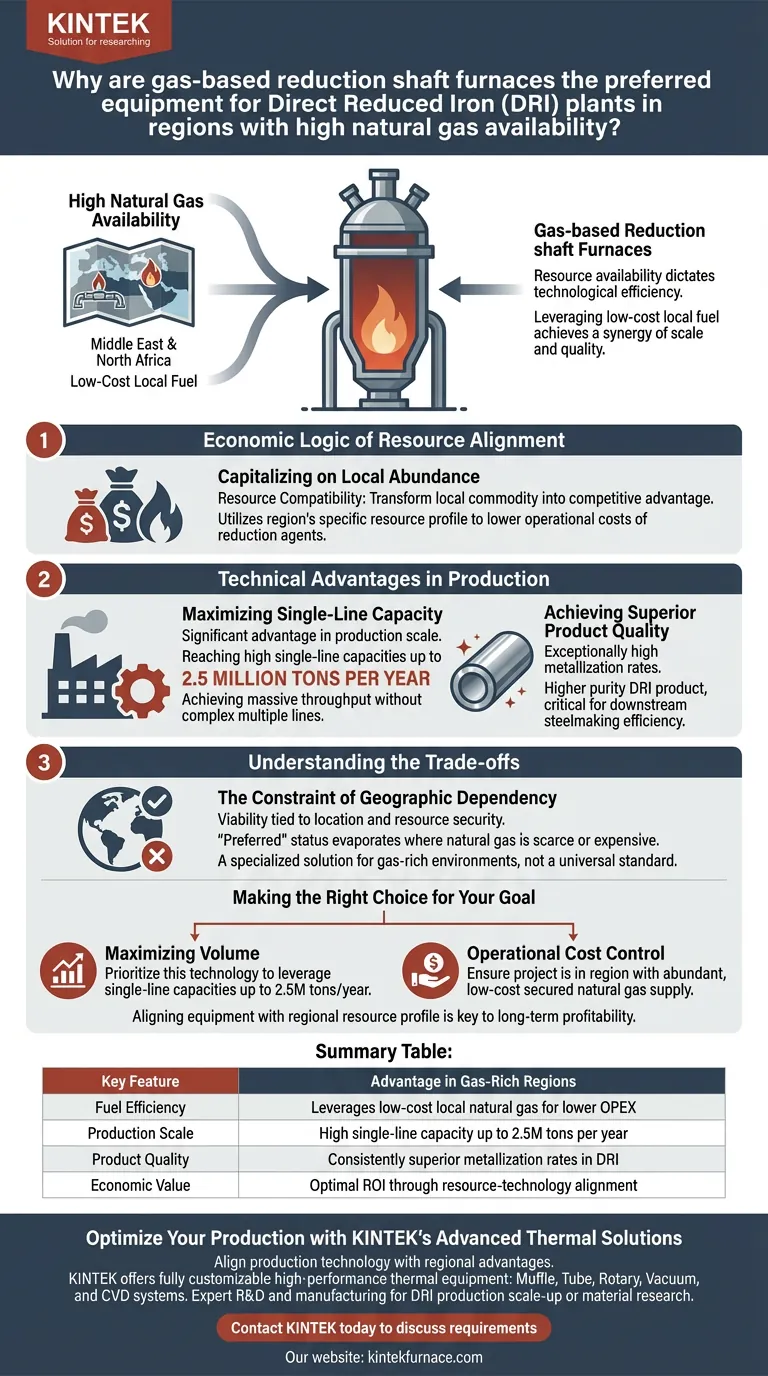

La disponibilidad de recursos dicta la eficiencia tecnológica. En regiones con gas natural abundante y rentable, como Oriente Medio y el Norte de África, los hornos de cuba de reducción a gas son la tecnología preferida porque se alinean directamente con el perfil de recursos local para maximizar la eficiencia económica y operativa.

Al aprovechar el combustible local de bajo costo, estos hornos logran una sinergia de escala y calidad, lo que permite altas capacidades de producción en una sola línea y, al mismo tiempo, garantiza una metalización superior en el producto final de Hierro Reducido Directamente (HBI).

La Lógica Económica de la Alineación de Recursos

Capitalizar la Abundancia Local

El principal impulsor de la adopción de hornos de cuba a gas es la compatibilidad de recursos.

En áreas donde el gas natural es abundante, estos sistemas transforman una materia prima local en una ventaja competitiva.

Al utilizar el perfil de recursos específico de la región, los operadores pueden reducir significativamente los costos operativos asociados con los agentes de reducción.

Ventajas Técnicas en la Producción

Maximización de la Capacidad en una Sola Línea

Más allá de los costos de combustible, estos hornos ofrecen ventajas significativas en escala de producción.

Son capaces de alcanzar altas capacidades en una sola línea, con una producción de hasta 2.5 millones de toneladas por año.

Esto permite a las plantas lograr un rendimiento masivo sin la complejidad de gestionar múltiples líneas de procesamiento más pequeñas.

Logro de una Calidad de Producto Superior

La cantidad no se obtiene a expensas de la calidad en estos sistemas.

Los hornos de cuba de reducción a gas son conocidos por garantizar tasas de metalización excepcionalmente altas.

Esto da como resultado un producto de HBI de mayor pureza, lo cual es fundamental para la eficiencia de la siderurgia posterior.

Comprensión de las Compensaciones

La Restricción de la Dependencia Geográfica

Si bien es muy eficiente, la viabilidad de esta tecnología está estrictamente ligada a la ubicación y la seguridad de los recursos.

El estatus de "preferido" de estos hornos se desvanece en regiones donde el gas natural es escaso o caro.

Los inversores deben reconocer que esta tecnología es una solución especializada para entornos ricos en gas, no un estándar universal para todas las geografías.

Tomando la Decisión Correcta para su Objetivo

Para determinar si esta tecnología se ajusta a su hoja de ruta estratégica, considere sus principales restricciones:

- Si su principal objetivo es maximizar el volumen: Priorice esta tecnología para aprovechar las capacidades de una sola línea que pueden alcanzar los 2.5 millones de toneladas por año.

- Si su principal objetivo es el control de costos operativos: Asegúrese de que su proyecto esté ubicado en una región donde el suministro de gas natural sea abundante y esté garantizado a bajo costo.

Alinear la elección de su equipo con su perfil de recursos regional es el factor más importante para asegurar la rentabilidad a largo plazo de la planta.

Tabla Resumen:

| Característica Clave | Ventaja en Regiones Ricas en Gas |

|---|---|

| Eficiencia de Combustible | Aprovecha el gas natural local de bajo costo para menores costos operativos (OPEX) |

| Escala de Producción | Alta capacidad en una sola línea de hasta 2.5 millones de toneladas por año |

| Calidad del Producto | Tasas de metalización consistentemente superiores en HBI |

| Valor Económico | ROI óptimo a través de la alineación de recursos y tecnología |

Optimice su Producción con las Soluciones Térmicas Avanzadas de KINTEK

¿Está buscando alinear su tecnología de producción con las ventajas de los recursos regionales? En KINTEK, entendemos que la precisión y la eficiencia son primordiales. Respaldados por I+D y fabricación de expertos, ofrecemos una gama completa de equipos térmicos de alto rendimiento, que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades industriales o de laboratorio únicas.

Ya sea que esté ampliando la producción de HBI o realizando investigaciones especializadas de materiales, nuestro equipo de ingeniería está listo para brindarle la ventaja técnica que necesita. Contacte a KINTEK hoy mismo para discutir sus requisitos específicos y descubrir cómo nuestras soluciones de alta temperatura personalizadas pueden impulsar el éxito de su proyecto.

Guía Visual

Referencias

- Tetiana Golub, Molchanov Lavr. ESTABLISHMENT OF THERMODYNAMICAL AND PHYSICO-CHEMICAL PREREQUISITES FOR DIRECT OBTAINING IRON BY THERMOLISIS OF OXIDES. DOI: 10.31319/2519-2884.47.2025.1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del recocido in-situ a 340°C en cavidades de niobio? Aumentar eficazmente la intensidad del campo de extinción

- ¿Qué tipos de materiales se tratan habitualmente en un horno de tratamiento térmico al vacío? Mejore el rendimiento con un tratamiento térmico prístino

- ¿Qué condiciones de proceso centrales proporciona un horno industrial de soldadura fuerte al vacío para unir el acero para herramientas X37CrMoV5-1?

- ¿Por qué un horno de sinterización de alto vacío es esencial para los composites de cobre y hierro? Lograr resultados puros y de alta densidad

- ¿Qué contribución hace un horno de alto vacío a la calidad de las capas modificadas de nanotubos de carbono (CNT)? Mejora la adhesión

- ¿Cuál es la función de una celda o horno electroquímico de sales fundidas? Secretos de la producción eficiente de materiales de silicio

- ¿Cuáles son las ventajas técnicas del temple con nitrógeno a alta presión? Logre un tratamiento térmico de precisión

- ¿Cuáles son los principales parámetros técnicos de los hornos de sinterización a presión y vacío? Especificaciones clave para materiales avanzados