En esencia, un horno de tratamiento térmico al vacío está diseñado para materiales que exigen un entorno prístino y controlado para alcanzar su máximo potencial. El proceso se utiliza para una amplia gama de metales de alto rendimiento, aleaciones, cerámicas avanzadas y componentes electrónicos donde cualquier reacción con los gases atmosféricos durante el calentamiento sería perjudicial para la integridad y el rendimiento del producto final.

La decisión de utilizar un horno de vacío está impulsada por la necesidad de un control ambiental absoluto. Al eliminar los gases reactivos como el oxígeno, el proceso evita defectos superficiales como la oxidación y la decarburación, garantizando que los materiales logren sus propiedades metalúrgicas y físicas precisas e intencionadas.

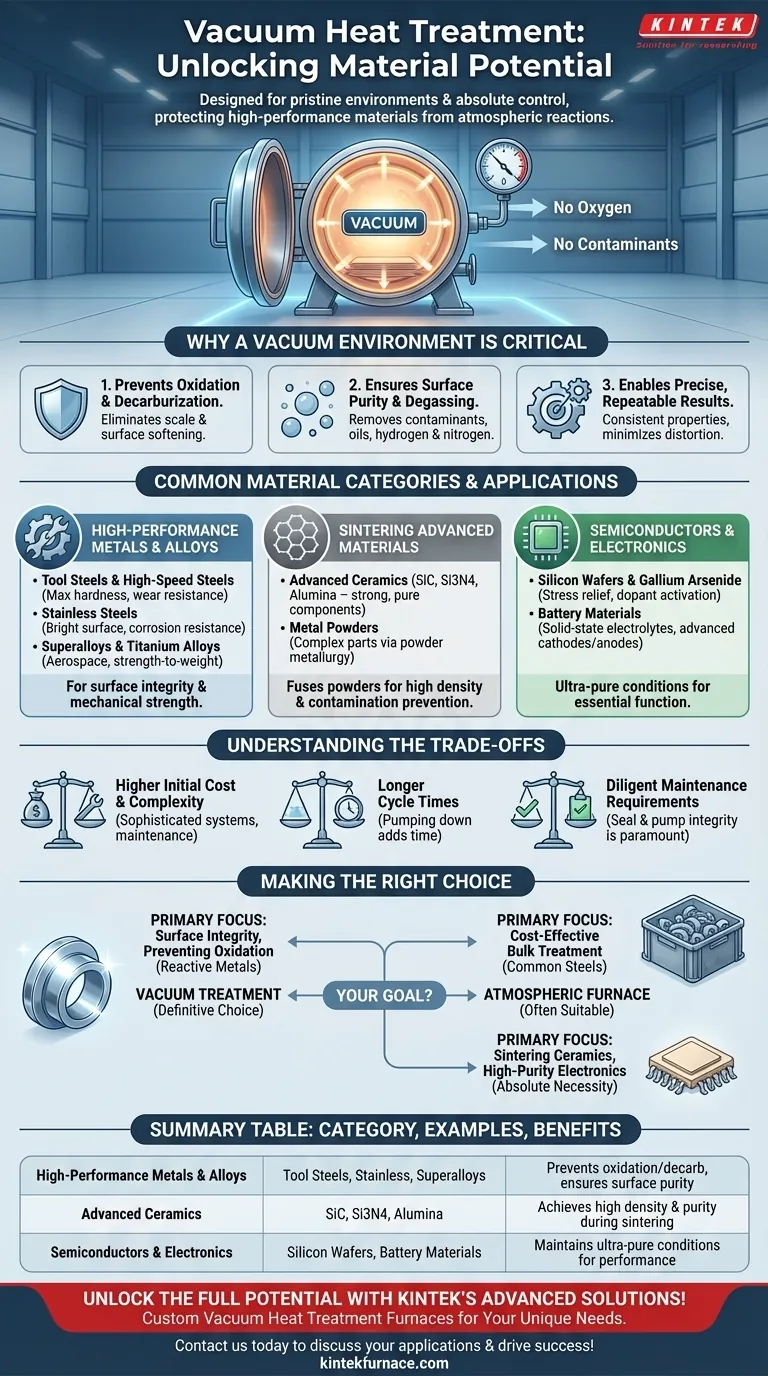

Por qué es fundamental un entorno de vacío

La función principal de un horno de vacío no es solo calentar un material, sino protegerlo mientras está caliente y metalúrgicamente reactivo. Esta atmósfera controlada proporciona varias ventajas distintas sobre los hornos tradicionales.

Prevención de la oxidación y la decarburación

A altas temperaturas, la mayoría de los metales reaccionan fácilmente con el oxígeno del aire, formando una capa de cascarilla u óxido en la superficie. Esto puede arruinar el acabado superficial y alterar las dimensiones. Del mismo modo, el contenido de carbono en los aceros puede reaccionar con la atmósfera, un proceso llamado decarburación, que ablanda la superficie y reduce la vida útil a la fatiga. El vacío elimina estas reacciones destructivas.

Garantizar la pureza superficial y la desgasificación

El entorno de vacío purifica activamente la superficie del material. Puede extraer contaminantes, aceites y gases disueltos no deseados como hidrógeno y nitrógeno del metal, un proceso conocido como desgasificación. Esto es especialmente crítico para prevenir la fragilización por hidrógeno en ciertas aleaciones.

Permitir resultados precisos y repetibles

Al eliminar la variable de la interacción atmosférica, un horno de vacío permite un control excepcionalmente preciso del ciclo de calentamiento y enfriamiento. Esto garantiza que cada pieza en un lote, y cada lote a lo largo del tiempo, alcance exactamente las mismas propiedades especificadas, minimizando la deformación y el estrés térmico.

Categorías y aplicaciones comunes de materiales

Los beneficios únicos del tratamiento al vacío lo convierten en la opción ideal para un conjunto específico de clases de materiales exigentes.

Metales y aleaciones de alto rendimiento

Esta es la categoría más común. El proceso es esencial para materiales donde la integridad superficial y la resistencia mecánica son primordiales.

- Aceros para herramientas y aceros rápidos: Logran la máxima dureza y resistencia al desgaste sin una capa superficial blanda y descarburada.

- Aceros inoxidables: Mantienen una superficie brillante y limpia y conservan sus propiedades resistentes a la corrosión.

- Superaleaciones y aleaciones de titanio: Se utilizan ampliamente en la industria aeroespacial; estos materiales son muy reactivos a la temperatura y requieren un vacío para prevenir la fragilización y preservar su relación resistencia-peso.

Sinterización de materiales avanzados

La sinterización es un proceso que fusiona polvos en una masa sólida mediante calor. El vacío es fundamental para prevenir la contaminación y lograr una alta densidad.

- Cerámicas avanzadas: Materiales como el carburo de silicio, el nitruro de silicio y la alúmina se sinterizan al vacío para producir componentes fuertes y puros.

- Polvos metálicos: Se utilizan en metalurgia de polvos para crear piezas complejas a partir de titanio, superaleaciones y otros metales.

Semiconductores y electrónica

La industria electrónica depende de materiales ultrapuros, y cualquier contaminación puede destruir la función de un componente.

- Obleas de silicio y arseniuro de galio: El recocido al vacío se utiliza para aliviar el estrés y activar los dopantes sin introducir impurezas.

- Materiales para baterías: Los materiales emergentes para electrolitos de estado sólido y cátodos/ánodos avanzados se procesan al vacío para garantizar la pureza y el rendimiento.

Comprensión de las compensaciones

Aunque es potente, el tratamiento térmico al vacío no es la solución para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor coste inicial y complejidad

Los hornos de vacío son máquinas sofisticadas con sistemas de bombeo, sellos y controles complejos. Esto los hace significativamente más caros de comprar e instalar que los hornos atmosféricos convencionales.

Tiempos de ciclo más largos

El proceso de evacuar la cámara hasta el nivel de vacío requerido añade tiempo al inicio de cada ciclo. Para piezas de gran volumen y bajo margen, esto puede ser un inconveniente significativo en comparación con la velocidad de un horno atmosférico continuo.

Requisitos de mantenimiento diligente

La integridad del sistema de vacío es primordial. Los sellos, las bombas y la propia cámara requieren inspección y mantenimiento regulares para evitar fugas y garantizar un rendimiento constante. Esto aumenta los costes operativos.

Tomar la decisión correcta para su objetivo

La decisión entre el tratamiento al vacío y el atmosférico depende enteramente de la sensibilidad de su material y la calidad requerida de la pieza final.

- Si su enfoque principal es la integridad superficial y la prevención de la oxidación: El tratamiento al vacío es la opción definitiva, especialmente para metales reactivos como el titanio, los aceros para herramientas y las superaleaciones.

- Si su enfoque principal es el tratamiento en masa rentable de aceros comunes: Un horno atmosférico tradicional es a menudo más adecuado, ya que los beneficios protectores de un vacío pueden no justificar el coste adicional y el tiempo de ciclo.

- Si su enfoque principal es la sinterización de cerámicas avanzadas o la creación de componentes electrónicos de alta pureza: Un horno de vacío no es solo una opción, sino una necesidad absoluta para prevenir la contaminación.

En última instancia, seleccionar un horno de vacío es una decisión de priorizar la integridad del material y el máximo rendimiento por encima de todas las demás consideraciones.

Tabla de resumen:

| Categoría de material | Ejemplos comunes | Beneficios clave |

|---|---|---|

| Metales y aleaciones de alto rendimiento | Aceros para herramientas, Aceros inoxidables, Superaleaciones, Aleaciones de titanio | Previene la oxidación y la decarburación, garantiza la pureza y la resistencia de la superficie |

| Cerámicas avanzadas | Carburo de silicio, Nitruro de silicio, Alúmina | Logra alta densidad y pureza durante la sinterización |

| Semiconductores y electrónica | Obleas de silicio, Arseniuro de galio, Materiales para baterías | Mantiene condiciones de ultrapureza para la liberación de tensiones y el rendimiento |

¡Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de tratamiento térmico al vacío de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, al vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la integridad y el rendimiento del material. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores