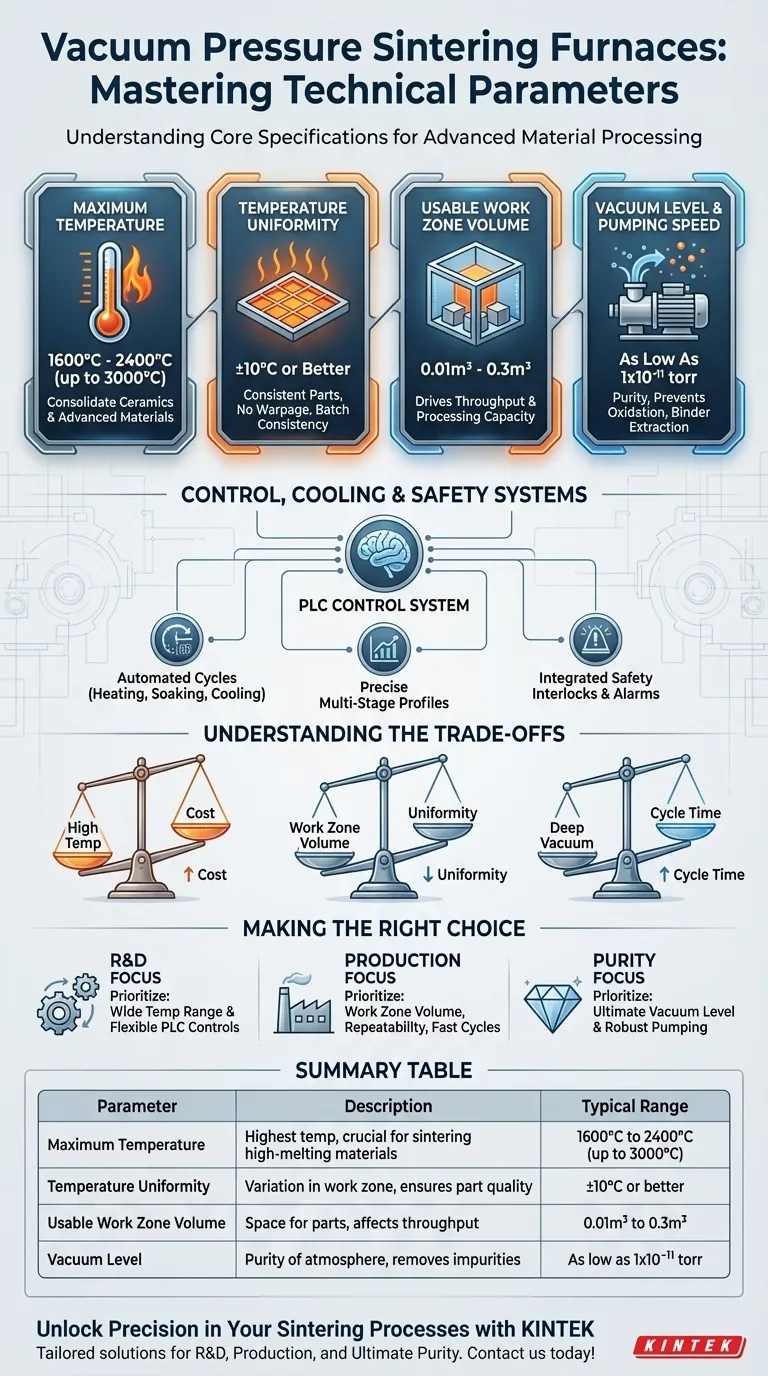

Comprender las especificaciones centrales de un horno de sinterización a presión y vacío es el primer paso para dominar la tecnología. Los principales parámetros técnicos son la temperatura máxima de funcionamiento, el volumen útil de la zona de trabajo, el nivel de vacío último y la uniformidad de la temperatura dentro de la zona de calentamiento. Estos cuatro pilares dictan las capacidades fundamentales del horno para procesar materiales avanzados.

Las especificaciones de un horno no son solo una lista de números; son un reflejo directo de su capacidad para crear un entorno libre de impurezas y con un control preciso. Comprender lo que significa cada parámetro es esencial para lograr las propiedades deseadas del material y garantizar la repetibilidad del proceso.

Parámetros Operacionales Centrales

El rendimiento de cualquier horno de sinterización a presión y vacío se define por un conjunto de métricas clave. Estos parámetros determinan los tipos de materiales que se pueden procesar y la calidad del producto final.

Temperatura Máxima

La temperatura máxima alcanzable es posiblemente el parámetro más crítico, ya que dicta el rango de materiales que el horno puede sinterizar. La mayoría de los hornos comerciales operan entre 1600 °C y 2400 °C, con algunos sistemas especializados que alcanzan hasta 3000 °C.

Esta capacidad de alta temperatura es necesaria para consolidar cerámicas, carburos y otros materiales avanzados con altos puntos de fusión.

Uniformidad de la Temperatura

La uniformidad de la temperatura se refiere a la variación máxima de temperatura en toda la zona de trabajo útil. Una especificación común es ±10 °C o mejor.

Una excelente uniformidad no es negociable para producir piezas consistentes. Asegura que cada componente de un lote, independientemente de su posición, experimente exactamente el mismo ciclo térmico, previniendo deformaciones y densidad de material inconsistente.

Volumen Útil de la Zona de Trabajo

Este parámetro especifica las dimensiones físicas del espacio disponible para colocar las piezas, generalmente medido en metros cúbicos (p. ej., 0,01 m³ a 0,3 m³).

Es un impulsor principal del rendimiento. Una zona de trabajo más grande permite procesar más piezas por ciclo, pero también presenta un mayor desafío para mantener la uniformidad de la temperatura y alcanzar un vacío profundo rápidamente.

Nivel de Vacío y Velocidad de Bombeo

El sistema de vacío es esencial para crear una atmósfera inerte y controlada. El nivel de vacío indica la pureza de este entorno, con sistemas de alta gama que alcanzan niveles tan bajos como 1x10⁻¹¹ torr. Esto previene la oxidación y elimina las impurezas atmosféricas.

Igualmente importante es la velocidad de bombeo, que determina la rapidez con la que el horno puede alcanzar el vacío objetivo y, fundamentalmente, la eficacia con la que puede extraer subproductos como aglutinantes evaporados durante la fase de desaglomeración (debinding).

Sistemas de Control, Refrigeración y Seguridad

Los hornos modernos son más que cajas calientes y vacías. Su valor reside en los sofisticados sistemas que gestionan el proceso con precisión y seguridad.

El Sistema de Control PLC

Un Controlador Lógico Programable (PLC) es el cerebro del horno. Automatiza todo el ciclo de calentamiento, mantenimiento y enfriamiento.

Este control computarizado garantiza una alta repetibilidad de lote a lote, lo cual es crítico para la producción industrial. También integra todas las funciones de monitoreo y seguridad en un sistema centralizado.

Control de Temperatura y Refrigeración

La gestión precisa de la temperatura se logra con controladores digitales inteligentes y termopares colocados estratégicamente. Estos sistemas pueden ejecutar perfiles térmicos complejos y multifásicos con alta precisión.

Un sistema interno de refrigeración con agua pura es vital para proteger la carcasa del horno y permitir un enfriamiento rápido y controlado del producto después de la sinterización, lo que puede acortar los tiempos totales del ciclo.

Características de Seguridad Integradas

La seguridad es primordial cuando se trata de altas temperaturas y presiones. Los hornos están equipados con numerosos enclavamientos de seguridad automatizados gestionados por el PLC.

Estos incluyen alarmas audibles y visuales por sobretemperatura, sobrecorriente y fallo del agua de refrigeración. Los cierres de puerta automáticos y las válvulas de alivio de presión de emergencia protegen tanto al operador como al equipo.

Comprender las Compensaciones

Seleccionar un horno requiere equilibrar el rendimiento con las limitaciones prácticas. Ninguna configuración es perfecta para todas las aplicaciones.

Alta Temperatura vs. Costo

Alcanzar temperaturas superiores a 2000 °C requiere elementos calefactores especializados (como grafito) y aislamiento avanzado. Esto aumenta significativamente el costo inicial y el mantenimiento a largo plazo del horno.

Volumen de la Zona de Trabajo vs. Uniformidad

A medida que aumenta el tamaño de la zona de trabajo, se vuelve más difícil y costoso diseñar un sistema de calentamiento que pueda mantener una estricta uniformidad de temperatura en todo el volumen.

Vacío Profundo vs. Tiempo de Ciclo

Alcanzar un vacío muy profundo es un proceso que consume mucho tiempo. Aunque un entorno de mayor pureza es beneficioso, el tiempo dedicado a bombear la cámara puede reducir el rendimiento general, una consideración clave en un entorno de producción.

Tomar la Decisión Correcta para su Aplicación

Las especificaciones ideales del horno se determinan completamente por su objetivo final. Utilice su objetivo principal para guiar su evaluación de estos parámetros técnicos.

- Si su enfoque principal es la investigación y el desarrollo: Priorice un amplio rango de temperatura máxima y controles PLC precisos y flexibles para adaptarse a la experimentación con diversos materiales.

- Si su enfoque principal es la producción de gran volumen: Enfatice el volumen de la zona de trabajo, la repetibilidad del proceso y los tiempos de ciclo rápidos (bombeo y enfriamiento eficientes).

- Si su enfoque principal es la máxima pureza del material: El nivel de vacío último y la robustez del sistema de bombeo para la extracción de aglutinantes son sus parámetros más críticos.

En última instancia, hacer coincidir las capacidades técnicas del horno con sus objetivos específicos de material y proceso es la clave para una sinterización exitosa.

Tabla Resumen:

| Parámetro | Descripción | Rango Típico |

|---|---|---|

| Temperatura Máxima | Temperatura más alta que el horno puede alcanzar, crucial para sinterizar materiales de alto punto de fusión | 1600°C a 2400°C (hasta 3000°C para sistemas especializados) |

| Uniformidad de Temperatura | Variación de temperatura en la zona de trabajo, asegurando una calidad de pieza consistente | ±10°C o mejor |

| Volumen Útil de la Zona de Trabajo | Espacio disponible para las piezas, afecta el rendimiento y la capacidad de procesamiento | 0.01m³ a 0.3m³ |

| Nivel de Vacío | Pureza de la atmósfera inerte, previniendo la oxidación y eliminando impurezas | Tan bajo como 1x10⁻¹¹ torr |

| Velocidad de Bombeo | Velocidad a la que se alcanza el vacío y se eliminan los subproductos, influye en los tiempos de ciclo | Varía según el sistema, crítico para la eficiencia |

Desbloquee la Precisión en sus Procesos de Sinterización con KINTEK

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se centre en I+D, producción de alto volumen o la máxima pureza de materiales, nuestros hornos ofrecen un control de temperatura superior, rendimiento de vacío y características de seguridad para mejorar sus resultados.

Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus aplicaciones de sinterización e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases