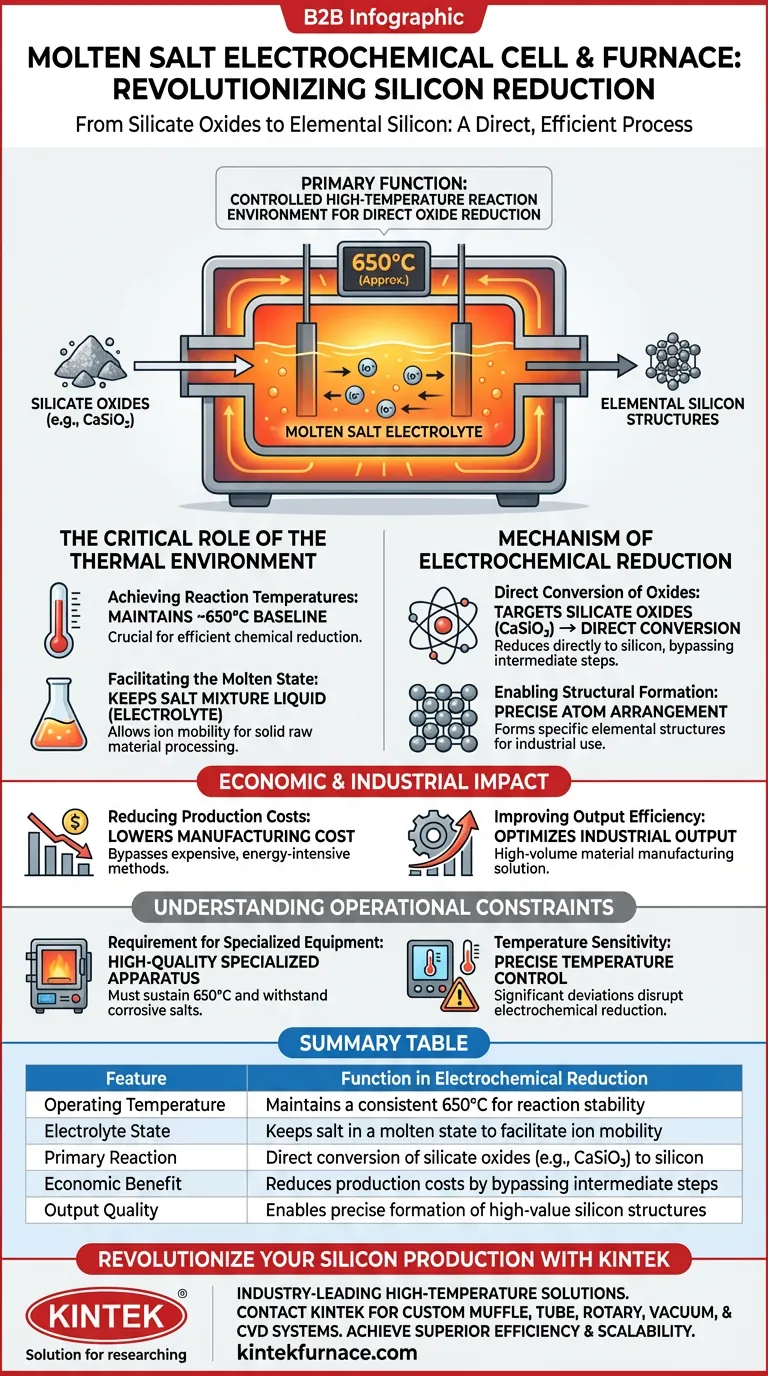

La función principal de una celda electroquímica de sales fundidas es crear un entorno de reacción controlado a alta temperatura capaz de convertir óxidos de silicato directamente en silicio elemental. Al mantener una temperatura constante de aproximadamente 650 °C, el horno permite las condiciones electroquímicas específicas necesarias para reducir materiales complejos, como el silicato de calcio (CaSiO3), en estructuras de silicio utilizables.

Si bien los métodos de extracción estándar pueden ser complejos, el horno de sales fundidas resuelve el desafío de la eficiencia al proporcionar un medio especializado para la reducción directa de óxidos. Este enfoque reduce significativamente los costos de producción al tiempo que mejora la escalabilidad de la fabricación de materiales de silicio.

El papel fundamental del entorno térmico

Alcanzar temperaturas de reacción

El propósito fundamental del horno es establecer y mantener una línea de base térmica de aproximadamente 650 °C.

Esta temperatura específica es fundamental para el proceso. Sin este calor constante, la reducción química de los materiales de silicato no puede ocurrir de manera eficiente.

Facilitar el estado de fusión

El horno asegura que la mezcla de sales permanezca en estado líquido y fundido.

Este sistema fundido actúa como el electrolito necesario para la reacción. Permite la movilidad de los iones necesarios para procesar materias primas sólidas en formas elementales.

Mecanismo de reducción electroquímica

Conversión directa de óxidos

La celda electroquímica, que opera dentro de este horno, se dirige a óxidos de silicato como el silicato de calcio (CaSiO3).

Facilita un proceso de conversión directa. En lugar de requerir múltiples pasos intermedios, el sistema reduce estos óxidos directamente en estructuras de silicio elementales.

Permitir la formación estructural

El entorno proporcionado por el horno permite la disposición precisa de los átomos de silicio.

Esto da como resultado la formación de estructuras elementales específicas deseables para aplicaciones industriales, derivadas directamente de las materias primas de silicato.

Impacto económico e industrial

Reducción de los costos de producción

El uso de este equipo de horno especializado reduce el costo general de fabricación.

Al permitir la reducción electroquímica directa, el proceso evita métodos de extracción tradicionales más costosos y que consumen mucha energía.

Mejora de la eficiencia de salida

La combinación del horno y la celda electroquímica optimiza la producción industrial.

Este sistema aumenta la eficiencia de la producción de silicio, lo que lo convierte en una solución viable para la fabricación de materiales de alto volumen.

Comprensión de las restricciones operativas

Requisito de equipo especializado

El éxito en este proceso está estrictamente ligado a la calidad del equipo del horno.

Las unidades térmicas estándar son insuficientes; el proceso requiere aparatos especializados capaces de mantener el entorno de 650 °C y al mismo tiempo resistir la naturaleza corrosiva de las sales fundidas.

Sensibilidad a la temperatura

El proceso depende de un control preciso de la temperatura.

Desviarse significativamente del objetivo de 650 °C puede interrumpir la reducción electroquímica, impidiendo la conversión efectiva del silicato de calcio en silicio elemental.

Tomar la decisión correcta para su objetivo

Para determinar si esta tecnología se alinea con sus objetivos de fabricación, considere lo siguiente:

- Si su enfoque principal es la reducción de costos: Aproveche la electrólisis de sales fundidas para reducir los gastos operativos al evitar procesos de extracción de varios pasos.

- Si su enfoque principal es la flexibilidad de las materias primas: Adopte este método para procesar óxidos de silicato (como CaSiO3) directamente, convirtiendo materias primas abundantes en silicio elemental de alto valor.

Al controlar el entorno térmico y electroquímico, desbloquea un camino más directo y eficiente hacia la producción de silicio.

Tabla resumen:

| Característica | Función en la reducción electroquímica |

|---|---|

| Temperatura de operación | Mantiene una temperatura constante de 650 °C para la estabilidad de la reacción |

| Estado del electrolito | Mantiene la sal en estado fundido para facilitar la movilidad de los iones |

| Reacción principal | Conversión directa de óxidos de silicato (por ejemplo, CaSiO3) a silicio |

| Beneficio económico | Reduce los costos de producción al evitar pasos intermedios |

| Calidad de salida | Permite la formación precisa de estructuras de silicio de alto valor |

Revolucione su producción de silicio con KINTEK

¿Está buscando optimizar sus procesos de reducción electroquímica? KINTEK ofrece soluciones de alta temperatura líderes en la industria, diseñadas para necesidades especializadas de laboratorio e industriales. Respaldados por I+D y fabricación de expertos, ofrecemos sistemas de alto rendimiento de mufas, tubos, rotatorios, de vacío y CVD, todos personalizables para resistir la naturaleza corrosiva de las sales fundidas y mantener un control térmico preciso.

Ya sea que esté procesando silicato de calcio o desarrollando estructuras avanzadas de silicio elemental, nuestro equipo técnico está listo para ayudarlo a lograr una eficiencia y escalabilidad superiores. ¡Póngase en contacto con KINTEK hoy mismo para analizar los requisitos únicos de su proyecto!

Guía Visual

Referencias

- Xinyu Chen, Lin Zeng. Advancing high‐performance one‐dimensional Si/carbon anodes: Current status and challenges. DOI: 10.1002/cnl2.118

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo se compara la sinterización al vacío con los métodos tradicionales de fundición? Descubra las diferencias clave para sus necesidades de fabricación

- ¿Qué rango de temperatura se utiliza en la soldadura fuerte al vacío? Logre uniones metálicas fuertes y libres de fundente

- ¿Cuál es la función de un horno de secado al vacío en la carbonización de cáscaras de arroz? Garantizar la estabilidad química y la integridad del material

- ¿Cuáles son las ventajas del tratamiento térmico al vacío (vacuum firing)? Lograr vacío ultra-alto y pureza magnética para experimentos sensibles

- ¿Qué requisitos técnicos debe cumplir un horno para el endurecimiento de Inconel 718? Dominio del envejecimiento y enfriamiento de precisión

- ¿Por qué los conjuntos de bombas de alto vacío son críticos para la extracción de metales líquidos? Garantizan la pureza del metal y la eficiencia del proceso

- ¿Qué nivel de vacío se requiere para la deposición de recubrimientos AlCrSiWN? Logrando la máxima pureza y adhesión

- ¿Cuál es el propósito principal del recocido in-situ a 340°C en cavidades de niobio? Aumentar eficazmente la intensidad del campo de extinción