Para ingenieros y científicos que trabajan en los límites del rendimiento, el tratamiento térmico al vacío es un proceso crítico de acondicionamiento de materiales, no simplemente un paso de limpieza. Altera fundamentalmente el acero inoxidable a nivel molecular para resolver dos problemas principales: reduce drásticamente la desgasificación de hidrógeno para permitir presiones de vacío ultra-alto y minimiza la permeabilidad magnética del material para su uso en experimentos altamente sensibles.

El tratamiento térmico al vacío no se trata de limpiar la superficie de un componente; es un proceso térmico que elimina los gases atrapados del volumen del propio metal y restablece sus propiedades magnéticas, transformando el acero inoxidable estándar en un material adecuado para entornos extremos.

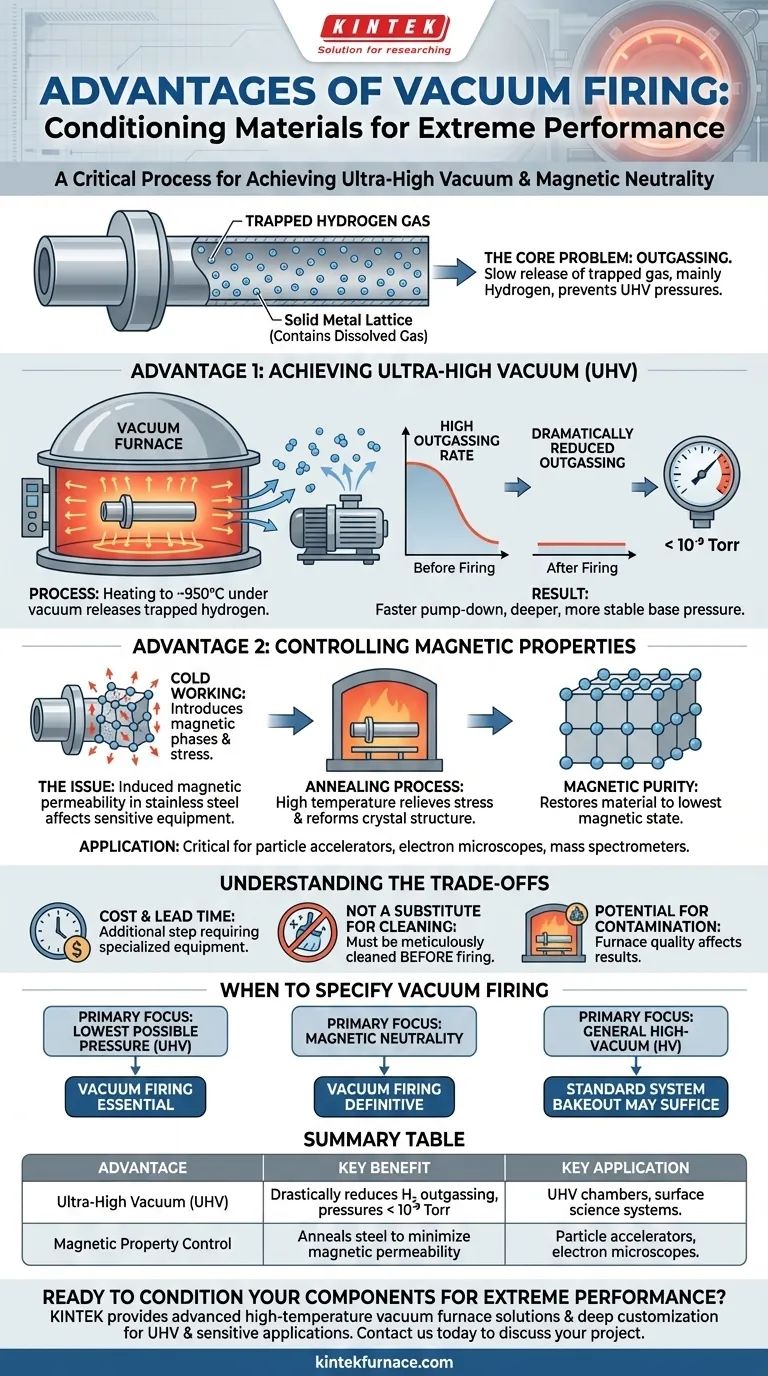

El Problema Central: Gases Atrapados en su Metal

Para comprender los beneficios del tratamiento térmico al vacío, primero debe entender que el metal sólido no es realmente sólido. Contiene enormes cantidades de átomos de gas disueltos, principalmente hidrógeno, atrapados dentro de su red cristalina durante la fabricación.

¿Qué es la Desgasificación?

La desgasificación es la liberación lenta de estas moléculas de gas atrapadas desde el volumen de un material hacia el entorno de vacío. Este proceso es el factor más importante que impide que una cámara de vacío alcance su presión base más baja posible.

Por Qué el Hidrógeno es el Principal Culpable

En el acero inoxidable, el hidrógeno es el principal infractor. Sus átomos son increíblemente pequeños, lo que les permite difundirse a través de la estructura del metal con relativa facilidad. Cuando se bombea una cámara, este hidrógeno atrapado se filtra lentamente, añadiendo constantemente moléculas de gas que sus bombas deben esforzarse por eliminar.

Ventaja 1: Lograr el Vacío Ultra-Alto (UHV)

La razón principal para aplicar tratamiento térmico al vacío a los componentes es combatir la desgasificación de hidrógeno y alcanzar presiones en el rango de vacío ultra-alto (por debajo de 10⁻⁹ Torr).

Cómo Funciona el Tratamiento Térmico al Vacío

El proceso implica colocar componentes limpios en un horno de vacío, que luego se calienta a una temperatura alta (típicamente ~950°C para acero inoxidable austenítico) mientras está bajo vacío. Este calor proporciona a los átomos de hidrógeno atrapados la energía que necesitan para liberarse de la red metálica y difundirse a la superficie, donde el vacío circundante los elimina permanentemente.

El Resultado: Desgasificación Drásticamente Reducida

Después del enfriamiento, el componente contiene significativamente menos hidrógeno disuelto. Cuando esta pieza se instala más tarde en su sistema de vacío, su tasa de desgasificación será órdenes de magnitud menor. Esto permite que sus bombas alcancen una presión base mucho más profunda y estable de lo que de otro modo sería posible.

Ventaja 2: Controlar las Propiedades Magnéticas

Para ciertas aplicaciones científicas, incluso la pequeña cantidad de magnetismo en el acero inoxidable "no magnético" puede ser un gran problema. El tratamiento térmico al vacío aborda esto actuando como un proceso de recocido de alta pureza.

El Problema de la Permeabilidad Magnética

La permeabilidad magnética es una medida de cuán fácilmente un material puede soportar la formación de un campo magnético. Si bien los aceros inoxidables austeníticos (como 304L o 316L) son en gran parte no magnéticos, pueden volverse ligeramente magnéticos cuando se someten a trabajo en frío, como mecanizado, doblado o conformado. Esto introduce tensión en el material, creando fases magnéticas.

Recocido para Pureza Magnética

Las altas temperaturas del tratamiento térmico al vacío recocen el acero. Este proceso alivia las tensiones internas causadas por el trabajo en frío y permite que la estructura cristalina del material se reforme. Esto elimina efectivamente las fases magnéticas inducidas por la tensión, reduciendo la permeabilidad magnética del material a su estado más bajo posible.

Aplicaciones Donde Esto Importa

Esto es fundamental para equipos como aceleradores de partículas, microscopios electrónicos y espectrómetros de masas, donde los haces de partículas cargadas pueden desviarse incluso por campos magnéticos dispersos minúsculos. El uso de componentes tratados térmicamente al vacío garantiza que el entorno magnético sea lo más neutro posible.

Comprender las Compensaciones

El tratamiento térmico al vacío es una solución poderosa, pero no está exenta de consideraciones. Es una elección de ingeniería especializada y deliberada.

Costo y Tiempo de Entrega

El tratamiento térmico al vacío es un paso de fabricación adicional que requiere equipo y experiencia especializados. Esto añade tanto costo como tiempo de entrega a un proyecto en comparación con el uso de componentes directamente después del mecanizado.

No Sustituye a la Limpieza Adecuada

El tratamiento térmico al vacío es un tratamiento de volumen de material, no un proceso de limpieza de superficies. No eliminará aceites superficiales, partículas u otros contaminantes. De hecho, las piezas deben limpiarse meticulosamente antes de colocarse en el horno para evitar que los contaminantes se horneen en la superficie.

Potencial de Contaminación

El proceso es tan bueno como el horno en el que se realiza. Si el propio horno de vacío no está limpio o tiene fugas, puede introducir contaminación en las piezas, anulando el propósito del procedimiento.

Cuándo Especificar el Tratamiento Térmico al Vacío

Su decisión debe estar impulsada enteramente por los requisitos de rendimiento de su sistema.

- Si su enfoque principal es lograr la presión más baja posible (UHV): El tratamiento térmico al vacío es esencial para minimizar la desgasificación de hidrógeno de sus componentes de acero inoxidable.

- Si su enfoque principal es la neutralidad magnética: El tratamiento térmico al vacío es el método definitivo para reducir la permeabilidad magnética del acero inoxidable austenítico trabajado en frío para instrumentos sensibles.

- Si su enfoque principal es el vacío alto (HV) general: Para sistemas menos exigentes (por encima de 10⁻⁸ Torr), un horneado in situ estándar del sistema puede ser suficiente para gestionar la desgasificación sin necesidad de pre-tratar los componentes térmicamente.

Este proceso es cómo toma un material industrial estándar y lo acondiciona para aplicaciones científicas y técnicas extraordinarias.

Tabla de Resumen:

| Ventaja | Beneficio Clave | Aplicación Clave |

|---|---|---|

| Vacío Ultra-Alto (UHV) | Reduce drásticamente la desgasificación de hidrógeno, permitiendo presiones por debajo de 10⁻⁹ Torr. | Cámaras UHV, sistemas de ciencia de superficies. |

| Control de Propiedades Magnéticas | Recoce el acero para minimizar la permeabilidad magnética para la neutralidad magnética. | Aceleradores de partículas, microscopios electrónicos, espectrómetros de masas. |

¿Listo para Acondicionar sus Componentes para un Rendimiento Extremo?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona soluciones avanzadas de hornos de vacío de alta temperatura para aplicaciones UHV y sensibles. Nuestra línea de productos, que incluye Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, como procesos especializados de tratamiento térmico al vacío.

Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden ayudarle a lograr vacío ultra-alto y pureza magnética para sus proyectos más críticos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase