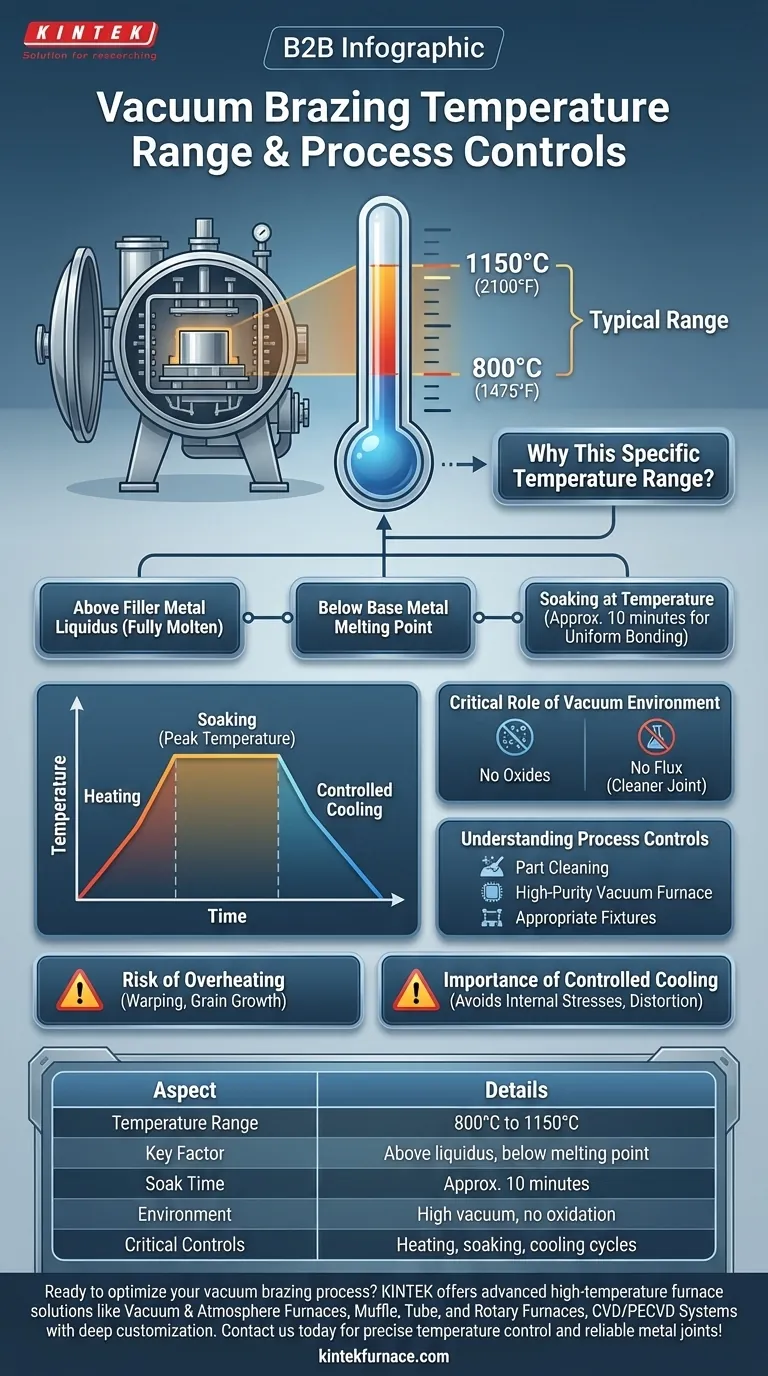

En la soldadura fuerte al vacío, el proceso se lleva a cabo típicamente en un rango de temperatura de 800 °C a 1150 °C (aproximadamente 1475 °F a 2100 °F). Esta temperatura se selecciona cuidadosamente para que esté por encima del punto de liquidus del metal de aportación de soldadura fuerte, la temperatura a la que se vuelve completamente líquido, pero por debajo del punto de fusión de los componentes que se unen. El conjunto se mantiene a esta temperatura máxima, un paso conocido como "remojo", durante un breve período, a menudo alrededor de 10 minutos, antes de someterse a un ciclo de enfriamiento controlado.

La temperatura específica no es un número aislado; es el pico de un ciclo térmico controlado con precisión. El éxito de la soldadura fuerte al vacío depende de la gestión de todo el perfil (calentamiento, remojo y enfriamiento) dentro de un entorno de alto vacío para lograr una unión metalúrgica pura y libre de fundente.

¿Por qué este rango de temperatura específico?

La selección de la temperatura de soldadura fuerte es una decisión de ingeniería crítica dictada por los materiales involucrados. Es un equilibrio cuidadoso para asegurar que el metal de aportación fluya correctamente sin dañar los materiales base.

El papel del metal de aportación

El factor principal que determina la temperatura de soldadura fuerte es la aleación del metal de aportación. Cada aleación tiene un rango de fusión específico, y la temperatura del proceso debe ser lo suficientemente alta para que se vuelva completamente líquida y fluya libremente hacia la unión.

Las temperaturas de 'Liquidus' y 'Solidus'

Las aleaciones de soldadura fuerte no se funden a un solo punto. Se funden en un rango definido por el solidus (cuando comienza a fundirse) y el liquidus (cuando está completamente fundido). La temperatura de soldadura fuerte debe establecerse por encima de la temperatura liquidus para garantizar que la aleación tenga la baja viscosidad necesaria para la acción capilar.

Remojo a la temperatura

Una vez alcanzada la temperatura máxima, se mantiene constante durante un período determinado. Este "remojo" asegura que todo el conjunto alcance una temperatura uniforme y proporcione tiempo suficiente para que el metal de aportación fundido penetre completamente en la unión, creando una unión fuerte y continua.

El papel crítico del entorno de vacío

Realizar este proceso en un vacío es lo que distingue a la soldadura fuerte al vacío. La temperatura solo es efectiva porque se ha eliminado la atmósfera.

Prevención de la oxidación

El alto vacío (la ausencia de oxígeno y otros gases reactivos) previene la formación de óxidos en las superficies tanto de los metales base como del metal de aportación. Los óxidos actúan como una barrera que de otro modo bloquearía que el metal de aportación moje y se una a los materiales base.

Eliminación de la necesidad de fundente

En la soldadura fuerte convencional, se utiliza un fundente químico para eliminar los óxidos. La soldadura fuerte al vacío logra el mismo objetivo a través de un ambiente limpio, lo que resulta en una unión más limpia sin riesgo de atrapamiento de fundente, lo que puede causar corrosión y puntos débiles.

Comprensión de los controles del proceso

Alcanzar la temperatura correcta es solo una parte de una operación exitosa de soldadura fuerte al vacío. Todo el proceso debe controlarse meticulosamente.

Es más que solo la temperatura

El éxito depende de una cadena de variables controladas. Esto incluye la limpieza escrupulosa de las piezas antes del montaje, el uso de un horno de vacío de alta pureza y el diseño de accesorios apropiados para mantener las piezas alineadas durante el ciclo térmico.

El riesgo de sobrecalentamiento

Exceder la temperatura requerida puede ser perjudicial. Puede hacer que los metales base se deformen, se pandeen o sufran un crecimiento de grano, lo que degrada sus propiedades mecánicas. En casos extremos, incluso puede provocar la fusión no intencionada de los materiales base.

La importancia del enfriamiento controlado

La velocidad de enfriamiento después del remojo es tan crítica como el calentamiento. Una velocidad de enfriamiento incontrolada o excesivamente rápida puede introducir tensiones internas, distorsión o crear fases metalúrgicas frágiles en la unión, comprometiendo su integridad.

Tomar la decisión correcta para su objetivo

Para especificar adecuadamente un proceso de soldadura fuerte al vacío, debe considerar la relación entre los materiales, el diseño de la unión y la aplicación final.

- Si su enfoque principal es la selección de materiales: Asegúrese de que la temperatura liquidus del metal de aportación esté bien por debajo del punto de fusión o la temperatura de tratamiento térmico de sus materiales base.

- Si su enfoque principal es la resistencia y fiabilidad de la unión: Enfatice los controles del proceso, especificando estrictos estándares de limpieza y un ciclo térmico bien definido, incluido el tiempo de remojo y una velocidad de enfriamiento controlada.

- Si su enfoque principal es el diseño para la fabricación: Diseñe la unión con holguras optimizadas para las características de flujo del metal de aportación elegido a la temperatura de soldadura fuerte especificada.

Dominar la soldadura fuerte al vacío consiste en dominar todo el proceso térmico, no solo alcanzar una temperatura objetivo.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Rango de temperatura | 800 °C a 1150 °C (aprox. 1475 °F a 2100 °F) |

| Factor clave | Por encima del liquidus del metal de aportación, por debajo del punto de fusión del metal base |

| Tiempo de remojo | Típicamente alrededor de 10 minutos para una unión uniforme |

| Entorno | Alto vacío para prevenir la oxidación y eliminar el fundente |

| Controles críticos | Ciclos de calentamiento, remojo y enfriamiento controlados |

¿Listo para optimizar su proceso de soldadura fuerte al vacío? En KINTEK, nos especializamos en ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos como Hornos de Vacío y Atmósfera, Hornos de Mufla, Tubo y Rotatorios, así como Sistemas CVD/PECVD, todos con profundas capacidades de personalización para satisfacer sus requisitos experimentales específicos. Ya sea que trabaje en la industria aeroespacial, automotriz o en investigación, nuestra experiencia garantiza uniones metálicas fuertes y fiables con un control preciso de la temperatura. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases