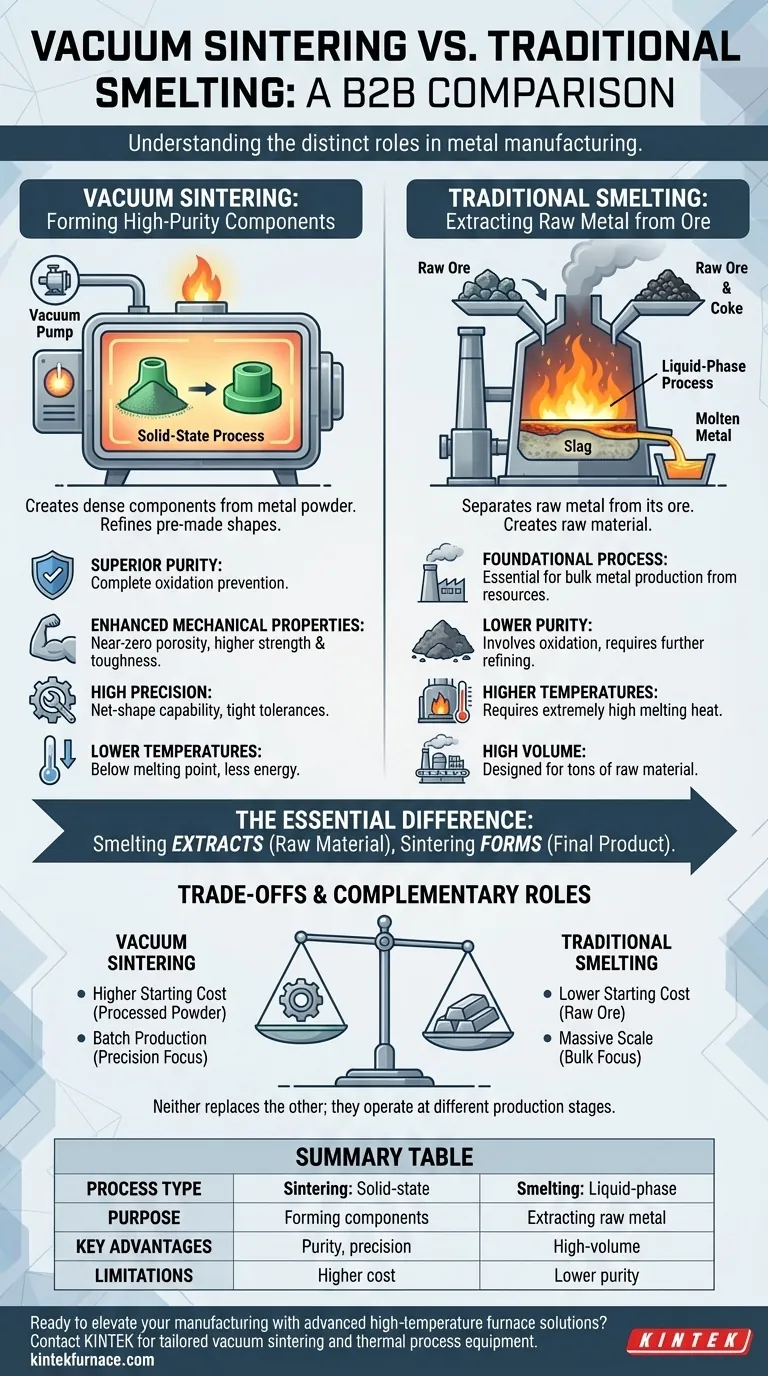

En esencia, la sinterización al vacío es un sofisticado proceso de fabricación en estado sólido para crear componentes densos y de alta pureza a partir de polvo metálico, mientras que la fundición tradicional es un proceso extractivo en fase líquida diseñado para separar el metal en bruto de su mineral. La sinterización refina una forma prefabricada, mientras que la fundición crea la materia prima en sí.

La diferencia esencial es de propósito, no de competencia directa. La fundición es el proceso fundamental para extraer metal del mineral natural. La sinterización al vacío es una técnica de fabricación avanzada para formar polvos metálicos ya refinados en un producto final de alto rendimiento.

Comprender los procesos fundamentales

Para comparar estos métodos de manera efectiva, primero debemos definir sus roles distintos en el ciclo de vida de un producto metálico. Operan en etapas de producción completamente diferentes y resuelven problemas de ingeniería distintos.

¿Qué es la fundición tradicional?

La fundición es una forma de metalurgia extractiva. Implica fundir mineral en bruto en un horno a temperaturas extremadamente altas junto con un agente reductor químico, como el coque.

Este proceso desencadena una reacción química que separa el metal base fundido de las impurezas no deseadas, que se eliminan como una capa separada denominada escoria. El resultado es un gran volumen de metal en bruto, no refinado.

¿Qué es la sinterización al vacío?

La sinterización al vacío es una técnica de metalurgia de polvos. Comienza con un polvo metálico fino y purificado que primero se prensa en una forma deseada, conocida como "pieza verde".

Esta pieza se calienta luego en un horno de alto vacío a una temperatura justo por debajo de su punto de fusión. A esta temperatura, las partículas de polvo individuales se fusionan, eliminando los poros entre ellas y formando un componente final denso, sólido y resistente.

Ventajas clave de la sinterización al vacío para la fabricación

Para la tarea de crear una pieza terminada, la sinterización al vacío ofrece ventajas significativas sobre cualquier proceso que implique fusión, incluidos los derivados de materiales fundidos.

Pureza superior y calidad del material

El entorno de vacío es el factor más crítico. Al eliminar el aire y otros gases, previene completamente la oxidación y elimina las reacciones entre el metal y su atmósfera durante el calentamiento.

Esto da como resultado un material excepcionalmente limpio, libre de impurezas relacionadas con gases e inclusiones de óxido que pueden comprometer el rendimiento en los métodos de fundición tradicionales.

Propiedades mecánicas y densidad mejoradas

El vacío extrae activamente los gases atrapados de entre las partículas de polvo, promoviendo una densificación superior.

Esto da como resultado piezas finales con una porosidad casi nula, lo que se traduce en una resistencia, tenacidad y resistencia a la fatiga significativamente mayores en comparación con las piezas fabricadas por otros métodos.

Alta precisión y capacidad de forma neta

Debido a que el material nunca se derrite por completo, mantiene su forma con una precisión excepcional. La sinterización al vacío previene el encogimiento y la distorsión incontrolados comunes en la fundición.

Esto permite la creación de piezas complejas de forma neta o casi neta con excelentes tolerancias dimensionales y un acabado superficial liso, lo que minimiza la necesidad de un mecanizado secundario costoso.

Temperaturas de procesamiento más bajas

La sinterización se produce por debajo del punto de fusión del material, lo que requiere sustancialmente menos energía que la fundición o el moldeo. Esto no solo ahorra energía, sino que también reduce el estrés térmico en los componentes del horno, extendiendo su vida útil operativa.

Comprender las compensaciones y limitaciones

Elegir un proceso requiere reconocer sus límites prácticos y económicos. Ninguna tecnología reemplaza a la otra; sirven para funciones complementarias.

El papel de la fundición es irremplazable

No se puede realizar la sinterización al vacío sin una fuente de polvo metálico de alta pureza. Ese polvo se crea con mayor frecuencia a partir de metal que originalmente se produjo mediante fundición.

La fundición es el proceso industrial fundamental para producir metal a escala a partir de los recursos naturales de la tierra. Es el comienzo de la cadena de suministro de materiales.

Costo y material de partida

La sinterización al vacío requiere un insumo altamente procesado: polvo metálico limpio y de tamaño uniforme. Este polvo es un producto manufacturado valioso en sí mismo, lo que hace que el costo del material de partida sea significativamente mayor que el del mineral en bruto para la fundición.

Escala de producción

La fundición está diseñada para la producción masiva y continua de materia prima a granel, medida en toneladas. La sinterización al vacío se adapta mejor a la producción de lotes de componentes precisos y de alto valor, desde piezas individuales hasta miles de unidades. No es un método para la producción a granel de metal.

Tomar la decisión correcta para su objetivo

El objetivo de su aplicación determina la tecnología correcta. La decisión se vuelve clara cuando define el problema que intenta resolver.

- Si su enfoque principal es producir metal en bruto a partir de mineral: La fundición es el proceso industrial esencial e innegociable para esta tarea.

- Si su enfoque principal es crear piezas complejas de alta pureza con dimensiones precisas: La sinterización al vacío es la tecnología superior para fabricar componentes terminados a partir de polvos metálicos refinados.

Comprender esta distinción transforma la pregunta de "¿cuál es mejor?" a "¿qué etapa del ciclo de vida de fabricación está apuntando?"

Tabla resumen:

| Aspecto | Sinterización al vacío | Fundición tradicional |

|---|---|---|

| Tipo de proceso | Metalurgia de polvos en estado sólido | Metalurgia extractiva en fase líquida |

| Propósito | Formación de componentes densos y de alta pureza a partir de polvo metálico | Extracción de metal en bruto del mineral |

| Ventajas clave | Pureza superior, propiedades mecánicas mejoradas, alta precisión, temperaturas más bajas | Producción de metal en bruto de gran volumen, fundamental para la cadena de suministro de metales |

| Limitaciones | Costo de material de partida más alto, no para producción a granel | Menor pureza, implica oxidación, mayor energía para la fusión |

¿Listo para elevar su fabricación con soluciones avanzadas de hornos de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura personalizadas. Nuestra línea de productos incluye Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite sinterización al vacío para componentes de alta pureza u otros procesos térmicos, ofrecemos equipos confiables, eficientes y personalizados. Contáctenos hoy para discutir cómo podemos optimizar su producción y lograr resultados superiores.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material