La principal ventaja técnica del temple con nitrógeno a alta presión es la eliminación del efecto de película de vapor, lo que resulta en un proceso de enfriamiento altamente uniforme y predecible. A diferencia de los medios líquidos, que pueden causar un enfriamiento irregular debido a la ebullición, el gas a alta presión permite un control preciso de las velocidades de enfriamiento, reduciendo significativamente la distorsión del material y manteniendo la dureza.

Al reemplazar los medios líquidos con nitrógeno a alta presión, se elimina el fenómeno de Leidenfrost, una barrera de vapor impredecible que aísla el metal. Esto asegura una transferencia térmica constante, permitiendo resultados metalúrgicos precisos y minimizando las imprecisiones dimensionales.

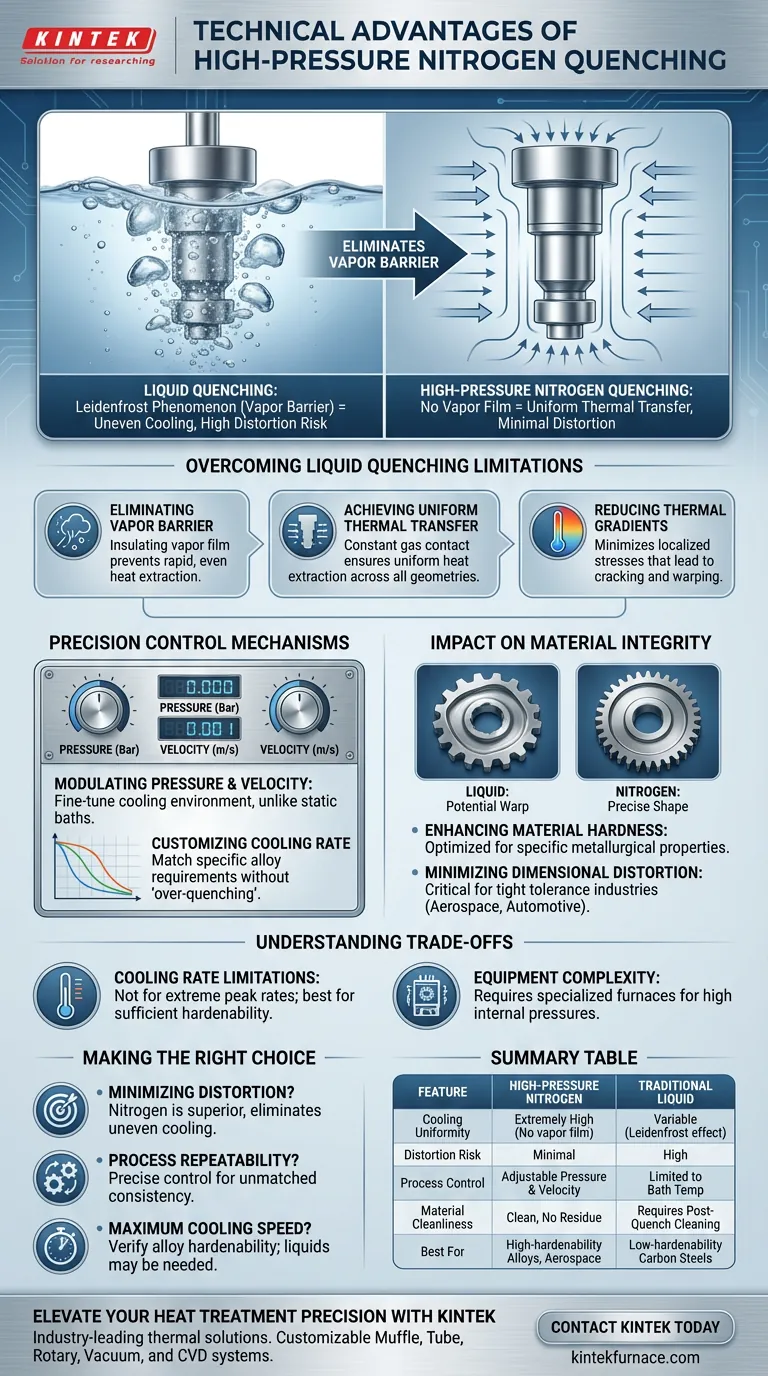

Superando las limitaciones del temple líquido

Eliminación de la barrera de vapor

El temple líquido tradicional a menudo sufre el fenómeno de Leidenfrost. Esto ocurre cuando se forma una película de vapor alrededor de la muestra caliente, aislándola y evitando una extracción de calor rápida y uniforme.

Logro de una transferencia térmica uniforme

El nitrógeno a alta presión evita por completo esta "fase de vapor". Dado que el gas mantiene un contacto constante con la superficie, la extracción de calor es uniforme en toda la geometría del componente.

Reducción de los gradientes térmicos

La uniformidad del temple con gas minimiza los gradientes térmicos localizados. Esto previene las tensiones internas que típicamente conducen a grietas o deformaciones durante el ciclo de enfriamiento.

Mecanismos de control de precisión

Modulación de la presión y la velocidad

Los operadores pueden ajustar finamente el entorno de enfriamiento ajustando dos variables clave: la presión del gas y la velocidad del flujo. Este nivel de control rara vez es alcanzable con baños líquidos estáticos.

Personalización de la velocidad de enfriamiento

Manipulando estas variables, se puede programar la velocidad de enfriamiento para que coincida con los requisitos específicos de la aleación. Esto asegura que el material alcance la transformación de fase deseada sin un "sobre-temple".

Impacto en la integridad del material

Mejora de la dureza del material

La capacidad de gestionar con precisión la curva de enfriamiento permite optimizar la dureza. El proceso se puede ajustar para lograr las propiedades metalúrgicas específicas requeridas para aplicaciones de alto rendimiento.

Minimización de la distorsión dimensional

Debido a que el enfriamiento es uniforme y controlado, el componente final conserva su forma con mayor precisión. Esta reducción de la distorsión es fundamental para industrias como la aeroespacial y la automotriz, donde las tolerancias dimensionales son estrictas.

Comprensión de las compensaciones

Limitaciones de la velocidad de enfriamiento

Si bien el nitrógeno a alta presión es versátil, puede que no logre las velocidades de enfriamiento pico extremas del agua o los aceites de baja viscosidad. Es más efectivo para materiales con suficiente templabilidad.

Complejidad del equipo

La implementación del temple con gas a alta presión requiere hornos especializados capaces de soportar altas presiones internas. Esto contrasta con los sistemas de contención más simples utilizados para el temple con aceite o agua.

Tomando la decisión correcta para su objetivo

Para determinar si el nitrógeno a alta presión es el medio correcto para su proceso de tratamiento térmico, considere sus objetivos metalúrgicos específicos:

- Si su principal objetivo es minimizar la distorsión: El nitrógeno a alta presión es la opción superior, ya que elimina el enfriamiento desigual causado por las películas de vapor.

- Si su principal objetivo es la repetibilidad del proceso: La capacidad de controlar con precisión la presión y la velocidad del flujo ofrece un nivel de consistencia que los baños líquidos no pueden igualar.

- Si su principal objetivo es la máxima velocidad de enfriamiento: Verifique que su aleación específica tenga suficiente templabilidad para ser completamente transformada por el enfriamiento con gas, ya que los líquidos aún pueden ser necesarios para metales de menor templabilidad.

El control preciso del medio de enfriamiento es la forma más efectiva de garantizar resultados de tratamiento térmico predecibles y de alta calidad.

Tabla resumen:

| Característica | Temple con nitrógeno a alta presión | Temple líquido tradicional |

|---|---|---|

| Uniformidad de enfriamiento | Extremadamente alta (sin película de vapor) | Variable (efecto Leidenfrost) |

| Riesgo de distorsión | Mínimo debido a gradientes uniformes | Alto debido a enfriamiento irregular |

| Control del proceso | Presión y velocidad del gas ajustables | Limitado a la temperatura del baño |

| Limpieza del material | Limpio, sin residuos en las piezas | Requiere limpieza posterior al temple |

| Mejor para | Aleaciones de alta templabilidad y aeroespacial | Aceros al carbono de baja templabilidad |

Mejore la precisión de su tratamiento térmico con KINTEK

No permita que las barreras de vapor impredecibles comprometan la integridad de su material. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Nuestra diversa gama de sistemas de mufla, tubulares, rotatorios, de vacío y CVD son totalmente personalizables para satisfacer sus requisitos específicos de enfriamiento y presión.

Ya sea que esté minimizando la distorsión dimensional para componentes aeroespaciales o buscando una repetibilidad superior del proceso, nuestros hornos de alta temperatura ofrecen el control que necesita. Póngase en contacto con KINTEK hoy mismo para analizar las necesidades únicas de su proyecto y descubra cómo nuestra tecnología avanzada de hornos puede optimizar sus resultados metalúrgicos.

Guía Visual

Referencias

- Artificial Intelligence Modeling of the Heterogeneous Gas Quenching Process for Steel Batches Based on Numerical Simulations and Experiments. DOI: 10.3390/dynamics4020023

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el papel de un horno de secado de alto vacío en las materias primas de PEM? Garantizar un moldeo de precisión sin defectos

- ¿Por qué se utiliza una unidad de vacío de dos etapas en la destilación de magnesio residual? Optimización de la velocidad de bombeo y la estabilidad del proceso

- ¿Cuál es la importancia de un horno de sinterización a presión de gas para el nitruro de silicio? Lograr una densificación de alto rendimiento

- ¿Cuáles son las diferentes clasificaciones de los hornos de vacío según el rango de presión? Explore el alto vacío frente al UHV para su laboratorio

- ¿Por qué es necesario el tratamiento térmico al vacío? Logre una pureza y un rendimiento superiores del material

- ¿Qué beneficios medioambientales ofrece un horno de vacío? Impulse la sostenibilidad con un tratamiento térmico limpio y eficiente

- ¿Cuál es la función de un sistema de Sinterización por Plasma de Chispa (SPS) en la preparación de precursores de tungsteno poroso en gradiente?

- ¿Por qué algunos hornos de vacío se rellenan con un gas a presión parcial? Prevenir el agotamiento de la aleación en procesos a alta temperatura