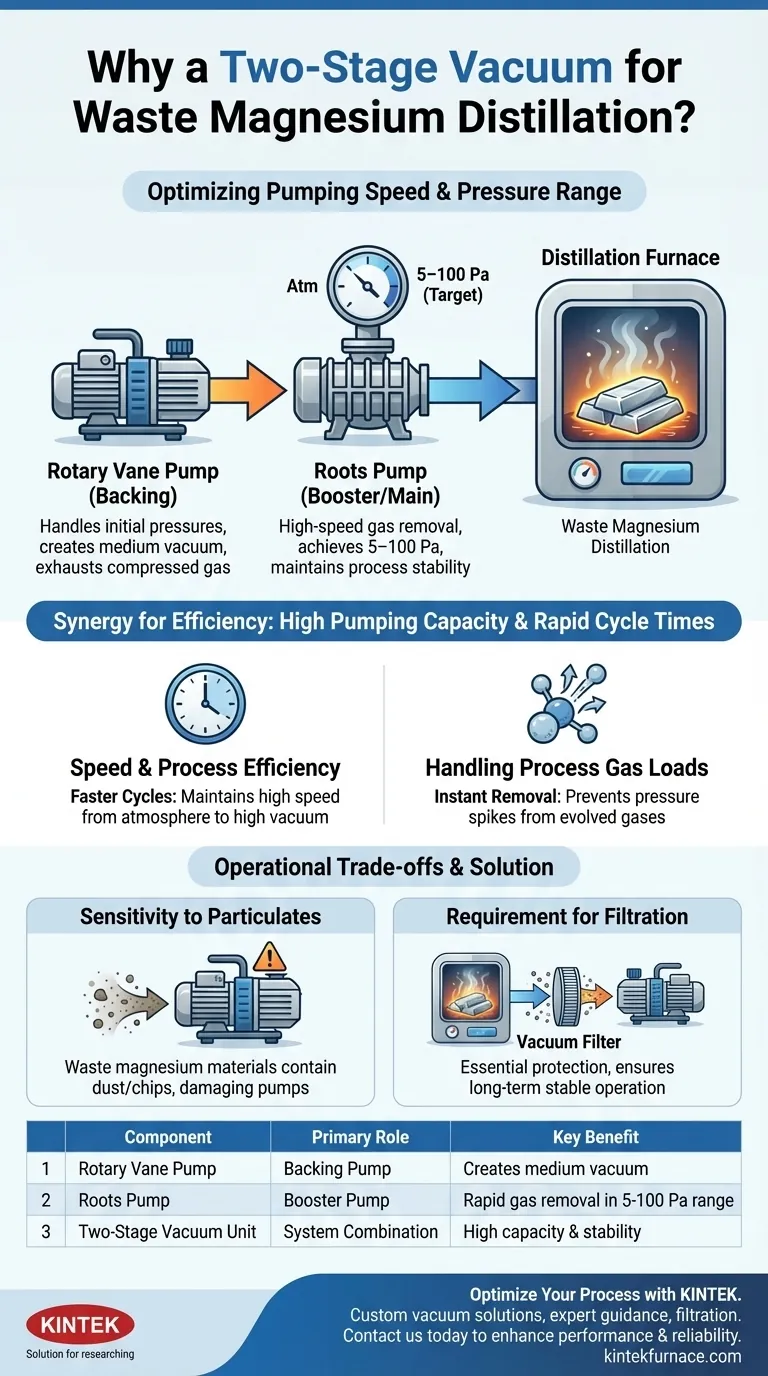

Generalmente se selecciona una unidad de vacío de dos etapas para la destilación de magnesio residual porque optimiza la velocidad de bombeo en un amplio rango de presiones, asegurando que el sistema alcance los niveles de vacío específicos requeridos para la sublimación. La bomba de paletas rotativas actúa como la unidad de "respaldo" para manejar las presiones iniciales, permitiendo que la bomba Roots funcione como un impulsor de alta velocidad que logra y mantiene rápidamente la ventana operativa crítica de 5–100 Pa.

La eficiencia de la destilación del magnesio depende de la reducción del punto de ebullición a través de alto vacío. Al combinar una bomba de paletas rotativas para el pre-vacío y una bomba Roots para el impulso, los operadores logran una alta capacidad de bombeo que ninguna bomba podría mantener individualmente, asegurando una rápida eliminación de gas y estabilidad del proceso.

La mecánica del sistema de dos etapas

El papel de la bomba de paletas rotativas

La bomba de paletas rotativas sirve como la bomba de respaldo (o bomba de pre-vacío) en esta configuración. Su función principal es el bombeo preliminar.

Dado que una bomba Roots no puede descargar gas directamente contra la presión atmosférica, la bomba de paletas rotativas crea el entorno de "vacío medio" necesario. Evacúa el gas comprimido por la bomba Roots, evitando el reflujo y el estancamiento del sistema.

El papel de la bomba Roots

Una vez que la bomba de paletas rotativas establece un vacío preliminar, la bomba Roots actúa como la bomba principal.

Funciona como un impulsor mecánico, diseñado para mover grandes volúmenes de gas rápidamente a presiones más bajas. Su operación es crítica para cerrar la brecha entre el vacío medio y el alto vacío requerido para el proceso de destilación.

Lograr el rango de presión objetivo

La destilación de magnesio requiere específicamente un estado de baja presión, típicamente entre 5 y 100 Pa.

Esta combinación permite que el sistema alcance este rango específico rápidamente. Mientras que la bomba de paletas rotativas crea la caída de presión inicial, la bomba Roots se encarga de ajustar y mantener el vacío profundo necesario para la vaporización eficiente del magnesio.

Por qué esto es importante para la destilación de magnesio

Velocidad y eficiencia del proceso

El tiempo es un factor crítico en la destilación industrial. Una sola bomba tendría dificultades para mantener altas velocidades de bombeo en toda la curva de presión, desde la atmósfera hasta el alto vacío.

La unidad de dos etapas garantiza una gran capacidad de bombeo durante todo el proceso. Esto resulta en una rápida eliminación de gas, lo que permite que el horno alcance las condiciones operativas más rápido y acorta el ciclo de destilación general.

Manejo de cargas de gas del proceso

La destilación al vacío de residuos libera gases que deben evacuarse inmediatamente para evitar picos de presión.

El alto rendimiento de la bomba Roots a bajas presiones asegura que los gases evolucionados se eliminen instantáneamente. Esto mantiene las condiciones termodinámicas requeridas para que el magnesio se separe eficazmente de las impurezas.

Comprender las compensaciones operativas

Sensibilidad a las partículas

Si bien esta combinación de bombas ofrece un rendimiento de vacío superior, es mecánicamente precisa y sensible a la contaminación.

Las materias primas de magnesio residual a menudo contienen polvo y finas virutas de magnesio. Estas partículas pueden dañar fácilmente las tolerancias ajustadas de una bomba Roots o contaminar el aceite de una bomba de paletas rotativas.

El requisito de filtración

Para compensar el riesgo de daños, este sistema requiere un filtro de vacío instalado entre el horno y el grupo de bombas.

No se puede confiar solo en las bombas para manejar el entorno. El filtro actúa como un dispositivo de protección fundamental, interceptando partículas sólidas para prevenir el desgaste y garantizar la operación estable a largo plazo de la unidad de bomba de precisión. Omitir esta etapa inevitablemente conduce a fallas del equipo.

Tomando la decisión correcta para su objetivo

Al diseñar u operar un sistema de vacío de magnesio residual, la configuración de la bomba dicta su rendimiento y ciclos de mantenimiento.

- Si su enfoque principal es la velocidad del proceso: Priorice una bomba Roots con una alta capacidad de desplazamiento para maximizar las tasas de eliminación de gas en el rango de 5–100 Pa.

- Si su enfoque principal es la longevidad del equipo: Asegúrese de que la bomba de paletas rotativas de respaldo esté correctamente dimensionada para evitar el sobrecalentamiento de la bomba Roots e inspeccione estrictamente los filtros aguas arriba para bloquear el polvo de magnesio.

La sinergia entre la capacidad de compresión de la bomba de paletas rotativas y la velocidad de la bomba Roots proporciona la base más confiable para una recuperación de magnesio de alto rendimiento.

Tabla resumen:

| Componente | Rol principal | Beneficio clave |

|---|---|---|

| Bomba de paletas rotativas | Bomba de respaldo (Maneja presiones iniciales) | Crea un entorno de vacío medio para la operación de la bomba Roots |

| Bomba Roots | Bomba impulsora (Bomba principal para alto vacío) | Rápida eliminación de gas en el rango de 5-100 Pa para una destilación eficiente |

| Combinación del sistema | Unidad de vacío de dos etapas | Alta capacidad de bombeo en un amplio rango de presiones, asegurando la estabilidad del proceso |

Optimice su proceso de destilación de magnesio con KINTEK

¿Tiene problemas con tiempos de ciclo lentos o niveles de vacío inestables en su sistema de recuperación de magnesio residual? La solución de vacío adecuada es fundamental para lograr altos rendimientos y eficiencia operativa.

En KINTEK, nos especializamos en el diseño y la fabricación de sistemas de vacío robustos adaptados a procesos industriales exigentes como la destilación de magnesio. Nuestra experiencia garantiza que su sistema funcione de manera confiable en la ventana de presión precisa de 5-100 Pa requerida para una máxima eficiencia.

Ofrecemos:

- Sistemas de vacío configurados a medida que integran bombas Roots y de paletas rotativas

- Asesoramiento experto en diseño de sistemas para equilibrar la velocidad y la longevidad del equipo

- Soluciones de filtración de alta calidad para proteger su inversión de la contaminación por partículas

Respaldados por I+D y fabricación expertos, KINTEK ofrece hornos de mufla, tubulares, rotativos, de vacío, CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para necesidades únicas.

Contáctenos hoy para discutir cómo podemos mejorar el rendimiento y la confiabilidad de su destilación al vacío. Construyamos una solución que maximice sus tasas de recuperación.

Obtenga una solución personalizada para su laboratorio

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Ultra alto vacío de acero inoxidable KF ISO CF brida de tubo recto tubo Tee Cross Fitting

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo se transfiere el calor a los tubos del horno en un horno tubular rotatorio? Domine el calentamiento uniforme para sus materiales

- ¿Cómo contribuyen los hornos de tubo rotatorio a la ciencia de materiales y la ingeniería química? Desbloquee la precisión en el procesamiento de materiales

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares rotatorios? Desbloquee el procesamiento eficiente de materiales a granel

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios