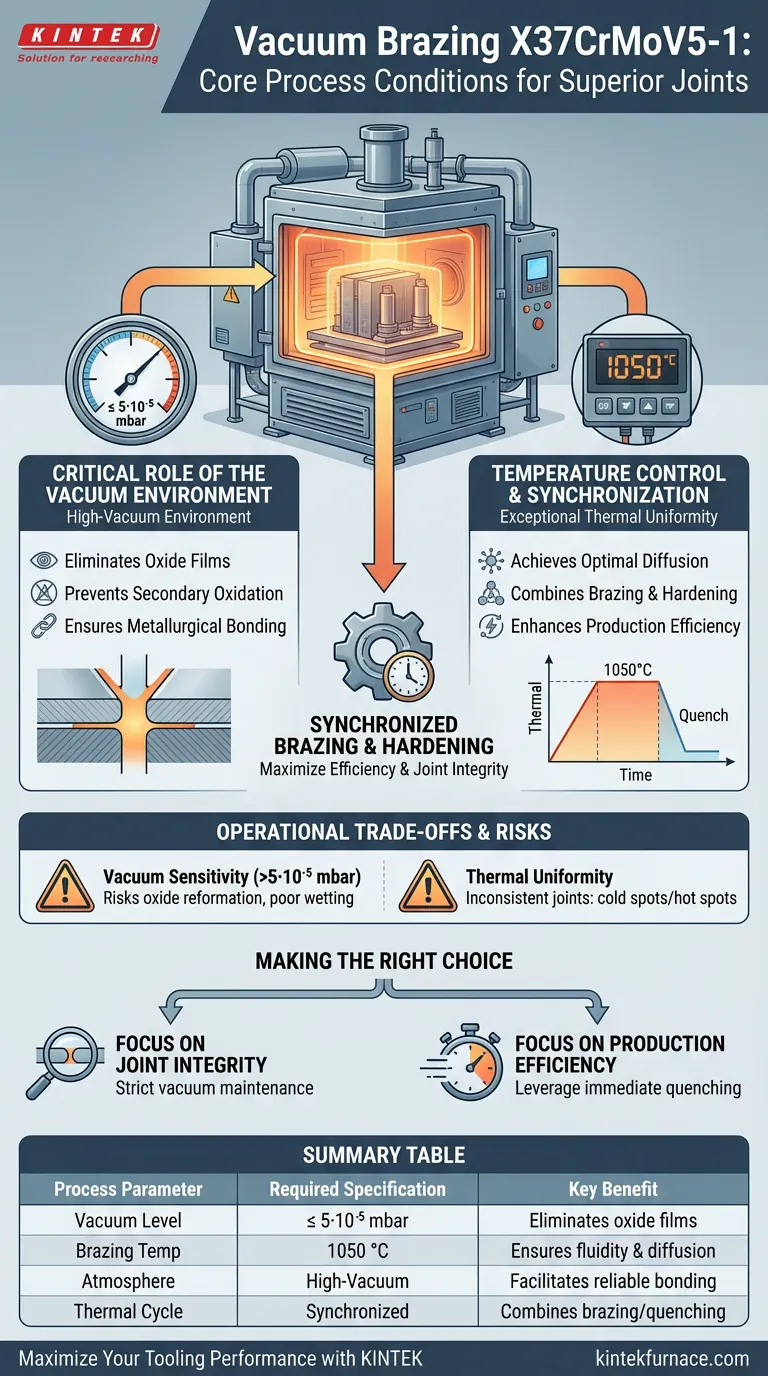

Un horno industrial de soldadura fuerte al vacío proporciona fundamentalmente un entorno de alto vacío, típicamente mantenido en ≤ 5∙10⁻⁵ mbar, combinado con un espacio de calentamiento capaz de una uniformidad térmica excepcional.

Para el acero para herramientas de trabajo en caliente X37CrMoV5-1, estas condiciones permiten que el proceso alcance los 1050 °C, facilitando la expansión completa del metal de aporte y una profunda difusión con el material base, al tiempo que se previene la oxidación.

Al mantener un control preciso de la presión y la temperatura, el horno le permite sincronizar el proceso de soldadura fuerte con los ciclos de temple y endurecimiento del acero, maximizando simultáneamente la eficiencia de producción y la integridad de la unión.

El Papel Crítico del Entorno de Vacío

Eliminación de Impurezas Superficiales

El horno crea un entorno de calentamiento "limpio" al mantener un alto vacío. Esto elimina las películas de óxido existentes de la superficie del acero inoxidable, que son barreras para una unión exitosa.

Prevención de la Oxidación Secundaria

Más allá de eliminar los óxidos actuales, el nivel de vacío (acercándose a 10⁻⁶ mbar en contextos de alto rendimiento) previene la oxidación secundaria tanto del material base como del metal de aporte de soldadura fuerte.

Garantía de Unión Metalúrgica

Este estado libre de óxido es la condición física esencial requerida para que el metal de aporte moje adecuadamente la superficie. Asegura la formación de una unión metalúrgica densa y confiable en lugar de una adhesión superficial.

Control de Temperatura y Sincronización del Proceso

Logro de la Difusión Óptima

El horno proporciona una distribución uniforme de la temperatura a 1050 °C. A esta meseta térmica específica, el metal de aporte de soldadura fuerte alcanza la fluidez necesaria para expandirse completamente y sufrir difusión con el sustrato X37CrMoV5-1.

Combinación de Soldadura Fuerte y Endurecimiento

Una ventaja distintiva de este proceso industrial es la capacidad de combinar pasos. Los precisos controles térmicos permiten que el proceso de soldadura fuerte se sincronice con el temple y endurecimiento del acero para herramientas.

Mejora de la Eficiencia de Producción

Al fusionar estos ciclos térmicos, se elimina la necesidad de pasos de recalentamiento separados. Esto preserva la estabilidad dimensional del acero para herramientas al tiempo que reduce significativamente el tiempo total de procesamiento.

Compensaciones y Riesgos Operacionales

Sensibilidad al Vacío

El proceso es intolerante a fugas de vacío o degradación de la bomba. Si la presión aumenta por encima del umbral de 5∙10⁻⁵ mbar, las capas de óxido pueden reformarse inmediatamente, impidiendo que el metal de aporte moje el acero.

Requisitos de Uniformidad Térmica

Si bien 1050 °C es el objetivo, las desviaciones en la uniformidad de la temperatura pueden provocar una resistencia de unión inconsistente. Los puntos fríos resultan en una difusión deficiente, mientras que los puntos calientes pueden degradar la microestructura del acero X37CrMoV5-1.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus componentes X37CrMoV5-1, alinee sus parámetros de proceso con sus objetivos de ingeniería específicos:

- Si su enfoque principal es la Integridad de la Unión: Priorice el mantenimiento del vacío para asegurar que la presión se mantenga estrictamente por debajo de 5∙10⁻⁵ mbar para garantizar la eliminación completa de óxido y una humectación óptima.

- Si su enfoque principal es la Eficiencia de Producción: Aproveche la capacidad del horno para realizar el temple de endurecimiento inmediatamente después del ciclo de soldadura fuerte a 1050 °C para reducir los tiempos de ciclo.

El éxito depende de equilibrar un entorno de vacío prístino con una gestión térmica precisa para lograr una unión sincronizada y libre de defectos.

Tabla Resumen:

| Parámetro de Proceso | Especificación Requerida | Beneficio Clave |

|---|---|---|

| Nivel de Vacío | ≤ 5∙10⁻⁵ mbar | Elimina películas de óxido y previene la oxidación secundaria |

| Temp. de Soldadura Fuerte | 1050 °C | Asegura fluidez óptima del metal de aporte y difusión profunda |

| Atmósfera | Alto Vacío | Facilita uniones metalúrgicas densas y confiables |

| Ciclo Térmico | Sincronizado | Combina soldadura fuerte con temple/endurecimiento para eficiencia |

Maximice el Rendimiento de sus Herramientas con KINTEK

Desbloquee todo el potencial de sus componentes X37CrMoV5-1 con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío, mufla, tubo y CVD de alto rendimiento diseñados específicamente para mantener los rigurosos niveles de vacío y la uniformidad térmica requeridos para ciclos complejos de soldadura fuerte y endurecimiento.

Ya sea que necesite un horno rotatorio especializado o un sistema de laboratorio personalizado de alta temperatura, nuestro equipo es personalizable para sus necesidades metalúrgicas únicas, asegurando uniones libres de defectos y una eficiencia de producción optimizada.

¿Listo para elevar la precisión de su fabricación? Contacte a KINTEK hoy mismo para consultar con nuestros expertos.

Guía Visual

Referencias

- Kirsten Bobzin, M. Erck. Dissolving brittle phases in Ni-based filler metals by adding W. DOI: 10.1007/s40194-025-01981-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes clave de un horno de recocido al vacío? Domina el núcleo para un procesamiento de materiales superior

- ¿Qué beneficios ambientales proporcionan los hornos de vacío continuos? Logre Cero Emisiones y Alta Eficiencia

- ¿Qué industrias se benefician del uso de hornos de temple de caída inferior? Logre precisión metalúrgica para la industria aeroespacial y automotriz

- ¿Cómo evita un horno de soldadura fuerte al vacío la oxidación durante el proceso de calentamiento? Logre juntas limpias y resistentes con soldadura fuerte sin oxidación

- ¿Cuál es la función principal de un horno de vacío? Lograr pureza y precisión en el tratamiento térmico

- ¿Cómo demuestran los hornos continuos versatilidad en el procesamiento? Desbloquee la eficiencia multiproceso para la fabricación de alto volumen

- ¿Por qué es necesario un sistema de refrigeración por agua en un horno de vacío? Garantice la seguridad y el rendimiento en procesos de alta temperatura

- ¿Por qué la simulación de la destilación de aleaciones de magnesio requiere alta precisión? Domine el vacío para obtener pureza