En esencia, un horno de soldadura fuerte al vacío previene la oxidación eliminando físicamente la atmósfera reactiva —principalmente oxígeno— de la cámara de calentamiento. Antes de que comience el proceso de calentamiento, un sistema de potentes bombas de vacío evacúa el aire de la cámara sellada. Al crear un ambiente de alto vacío, simplemente no quedan suficientes moléculas de oxígeno para reaccionar con las superficies metálicas calientes, lo que garantiza un proceso químicamente limpio de principio a fin.

El principio fundamental de la soldadura fuerte al vacío no consiste en añadir un elemento protector, sino en sustraer el reactivo. Un horno de vacío crea un ambiente tan desprovisto de oxígeno que la oxidación, una reacción química que requiere oxígeno, no puede ocurrir significativamente, lo que resulta en juntas soldadas excepcionalmente limpias y fuertes.

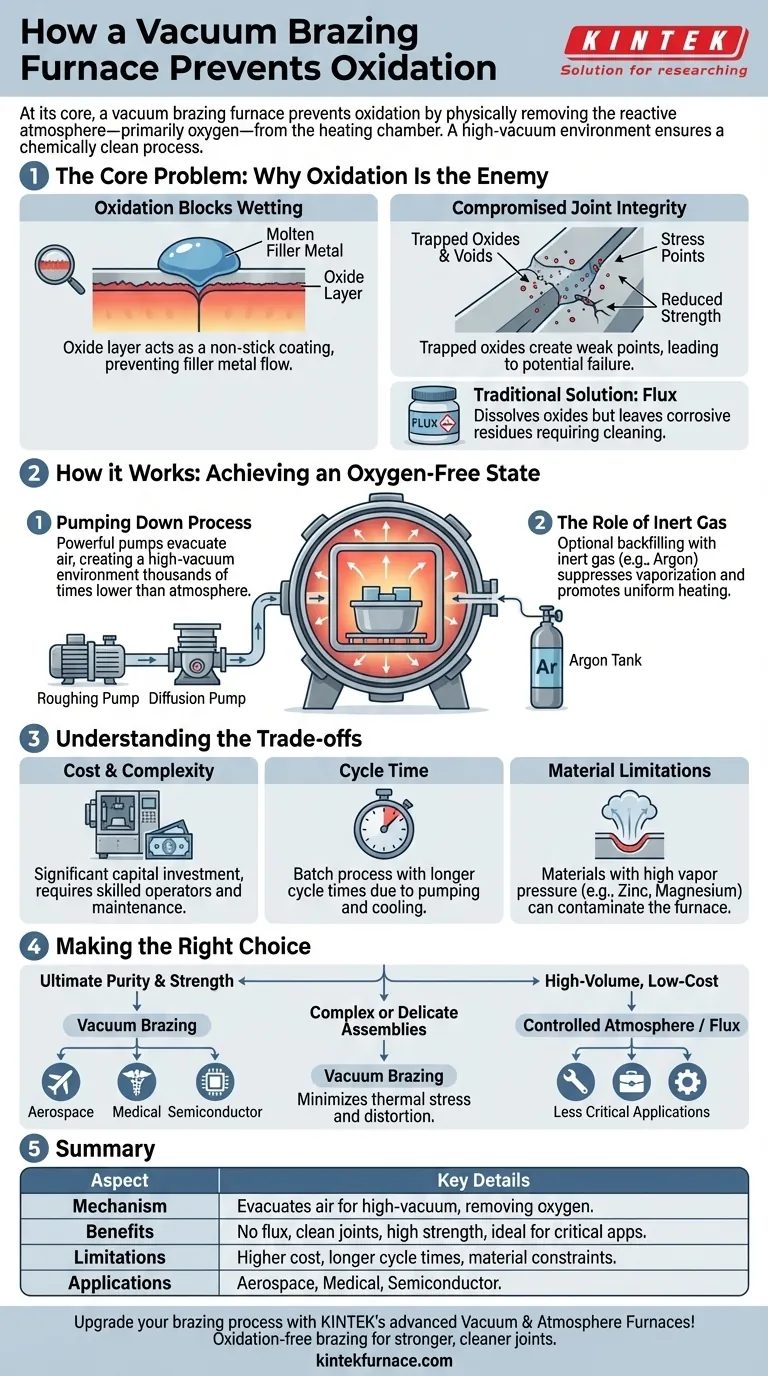

El problema central: Por qué la oxidación es el enemigo de la soldadura fuerte

Para comprender el valor de un vacío, primero debe entender por qué la oxidación es tan perjudicial para el proceso de soldadura fuerte.

La oxidación bloquea el mojado y el flujo

Cuando los metales se calientan, reaccionan fácilmente con el oxígeno para formar una capa delgada y dura de óxido metálico en su superficie. Esta capa de óxido actúa como un revestimiento antiadherente.

El éxito de la soldadura fuerte depende de que el metal de aporte fundido "moje" los metales base y sea atraído hacia la junta por la acción capilar. Una capa de óxido evita completamente esto, haciendo que el metal de aporte forme gotas y no logre crear una unión.

Integridad de la junta comprometida

Incluso si se forma una junta parcialmente, cualquier óxido que quede atrapado dentro del material soldado crea huecos e impurezas. Estos actúan como puntos de tensión, reduciendo drásticamente la resistencia, la ductilidad y la vida a la fatiga del componente final.

Soluciones tradicionales y sus límites

El método tradicional para combatir la oxidación es usar un fundente químico. El fundente se derrite y disuelve los óxidos, permitiendo que fluya el metal de aporte.

Sin embargo, los fundentes pueden dejar residuos corrosivos que deben limpiarse a fondo en una operación posterior a la soldadura fuerte. Una limpieza incompleta puede provocar corrosión a largo plazo y fallos en la pieza. La soldadura fuerte al vacío elimina por completo la necesidad de fundente y el paso de limpieza asociado.

Cómo un horno de vacío logra un estado libre de oxígeno

El proceso para crear este ambiente prístino es una hazaña de ingeniería de múltiples etapas.

El proceso de evacuación (pumping down)

Un horno de vacío es un recipiente sellado conectado a una serie de bombas de vacío. El proceso comienza con una "bomba de vacío primario" que elimina la gran mayoría del aire.

A continuación, interviene una bomba de alto vacío, como una bomba de difusión o una turbomolecular. Esta continúa eliminando moléculas de la cámara, reduciendo la presión interna a un nivel miles de veces inferior al de la atmósfera.

El papel del gas inerte

En algunos ciclos avanzados, después de lograr el alto vacío inicial, el horno puede ser rellenado con una pequeña cantidad controlada de un gas inerte como el argón.

Esta "presión parcial" de gas inerte es útil por dos razones: ayuda a suprimir la vaporización de elementos volátiles en el metal base (como el zinc) y promueve un calentamiento más uniforme de las piezas.

Comprender las compensaciones

Aunque es potente, la soldadura fuerte al vacío no es la solución universal para todas las aplicaciones. La objetividad requiere reconocer sus limitaciones.

Costo y complejidad

Los hornos de vacío representan una inversión de capital significativa. Son máquinas complejas que requieren operadores capacitados y rigurosos programas de mantenimiento para funcionar de manera confiable.

Consideraciones sobre el tiempo de ciclo

Debido a la necesidad de evacuar la cámara, calentar la carga y enfriarla bajo condiciones controladas, la soldadura fuerte al vacío es un proceso por lotes. Los tiempos de ciclo pueden ser significativamente más largos que los de métodos continuos como la soldadura fuerte en horno de banda.

Limitaciones del material

Los materiales con alta presión de vapor, como el zinc, el magnesio o el cadmio, pueden ser problemáticos. Bajo un alto vacío, estos elementos pueden "hervir" y evaporarse del metal base, contaminando el horno y agotando la aleación.

Tomar la decisión correcta para su aplicación

Seleccionar el método de soldadura fuerte adecuado depende enteramente de sus requisitos técnicos y objetivos de producción.

- Si su enfoque principal es la máxima pureza y resistencia de la junta: La soldadura fuerte al vacío es la opción superior, esencial para piezas de misión crítica en las industrias aeroespacial, médica y de semiconductores.

- Si su enfoque principal es la producción de gran volumen y bajo costo: Un horno de atmósfera controlada (que utiliza un gas como el hidrógeno) o la soldadura fuerte tradicional con fundente pueden ser más económicos para aplicaciones menos críticas.

- Si su enfoque principal es unir ensamblajes complejos o delicados: El calentamiento y enfriamiento uniformes de un horno de vacío minimizan el estrés térmico y la distorsión, haciéndolo ideal.

Al comprender que la soldadura fuerte al vacío funciona eliminando las condiciones necesarias para la oxidación, puede especificarla con confianza para aplicaciones donde la integridad de la junta es primordial.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Mecanismo | Evacúa el aire para crear un ambiente de alto vacío, eliminando moléculas de oxígeno para prevenir la oxidación. |

| Ventajas | No requiere fundente, juntas limpias, alta resistencia, ideal para aplicaciones críticas como aeroespacial y dispositivos médicos. |

| Limitaciones | Costo más alto, tiempos de ciclo más largos, no apto para materiales con alta presión de vapor (ej. zinc). |

| Aplicaciones | Industrias aeroespacial, médica y de semiconductores donde la pureza e integridad de la junta son esenciales. |

¡Mejore su proceso de soldadura fuerte con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios opciones de hornos de alta temperatura como Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, brindando soldadura fuerte sin oxidación para juntas más fuertes y limpias. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados