En resumen, las industrias que más se benefician de los hornos de temple de caída inferior son aquellas que requieren el más alto nivel de precisión y rendimiento metalúrgicos, principalmente la industria aeroespacial, automotriz y de fabricación de alta gama. Estos hornos se eligen cuando las propiedades mecánicas de un componente metálico, como la resistencia, la dureza y la resistencia a la fatiga, son absolutamente críticas para su función y seguridad.

El valor central de un horno de temple de caída inferior no es solo el tratamiento térmico; es la capacidad de transferir una pieza de un entorno de alta temperatura a un líquido de temple con una velocidad y uniformidad extremas. Esta capacidad es esencial para desarrollar propiedades de material superiores y altamente consistentes que otros métodos no pueden lograr de manera confiable.

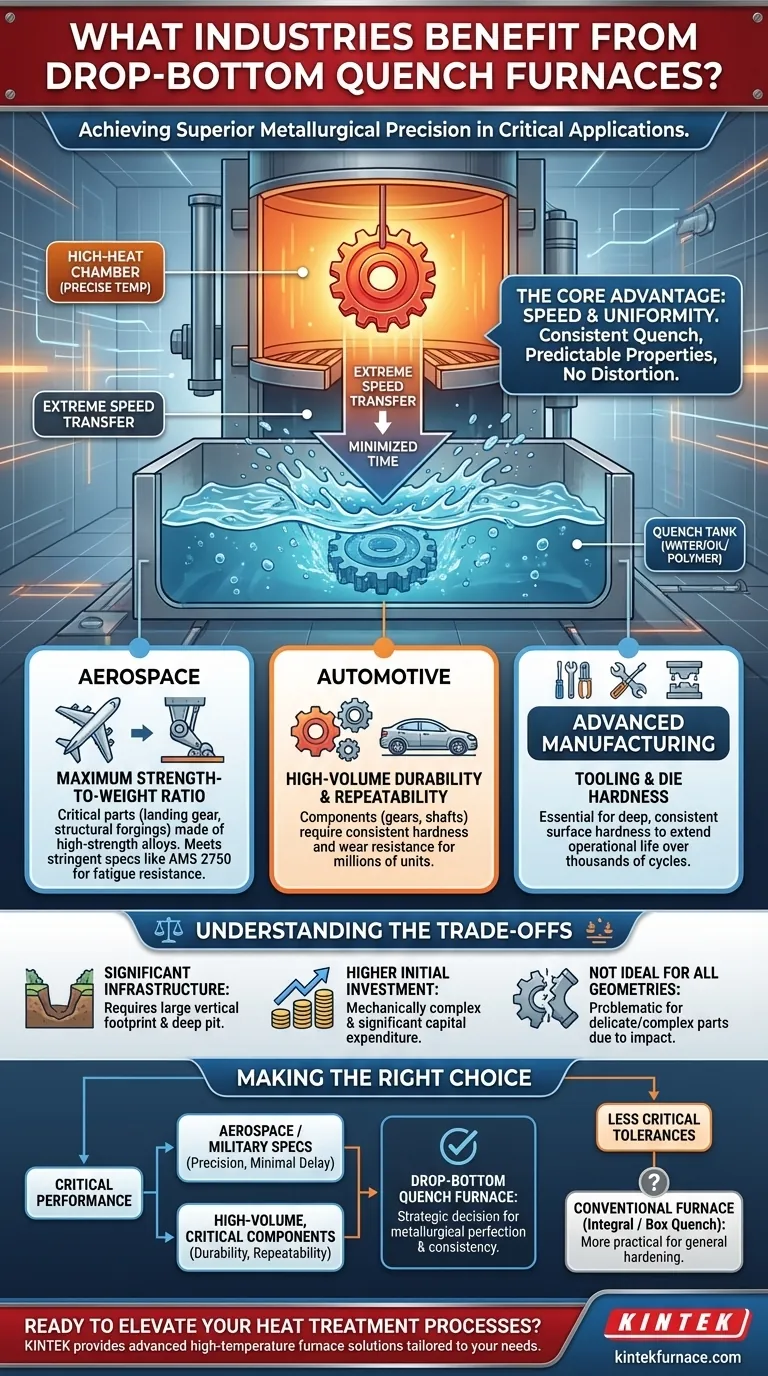

La Ventaja Principal: Velocidad y Uniformidad

Un horno de temple de caída inferior opera bajo un principio simple pero potente. Una pieza se calienta a una temperatura precisa en una cámara superior, después de lo cual el piso del horno, o "inferior", se abre, dejando caer rápidamente la pieza en un tanque de temple de agua, aceite o polímero ubicado directamente debajo. Este diseño ofrece dos ventajas clave.

Minimizar el Tiempo de Transferencia

El beneficio principal es el tiempo extremadamente corto entre las fases de calentamiento y temple. En las configuraciones de hornos convencionales, una pieza debe moverse manual o robóticamente del horno a un tanque de temple separado, exponiéndola a aire más frío durante varios segundos.

Esta exposición provoca pérdida de calor y oxidación superficial. El diseño de caída inferior minimiza este tiempo de transferencia a solo unos pocos segundos, asegurando que la pieza entre en el medio de temple a su temperatura óptima.

Lograr un Temple Consistente

Debido a que el componente completo se sumerge casi instantáneamente y a una temperatura uniforme, el proceso de enfriamiento es mucho más consistente en toda la geometría de la pieza. Esto previene tensiones internas, distorsiones y deformaciones que pueden ocurrir con un temple más lento y menos uniforme.

El resultado es un componente con propiedades mecánicas predecibles y homogéneas, lo cual es un requisito innegociable para aplicaciones de alto rendimiento.

Por Qué Estas Industrias Específicas Confían en Esta Tecnología

La precisión ofrecida por los hornos de caída inferior aborda directamente los desafíos centrales de las industrias donde la falla de los componentes no es una opción.

Aeroespacial: Máxima Relación Resistencia-Peso

Los componentes aeroespaciales, desde el tren de aterrizaje hasta los forjados estructurales, a menudo se fabrican con aleaciones de aluminio y acero de alta resistencia. Para alcanzar su máxima resistencia potencial, estas aleaciones requieren un tratamiento térmico de solución preciso y un temple rápido.

Una transferencia lenta comprometería las propiedades finales, reduciendo potencialmente la resistencia a la fatiga y la resistencia general. Los hornos de caída inferior garantizan que estas piezas críticas cumplan con las estrictas especificaciones aeroespaciales (como AMS 2750) en todo momento.

Automotriz: Durabilidad y Repetibilidad de Alto Volumen

En la industria automotriz, componentes como engranajes, rodamientos, ejes y piezas de bastidores estructurales deben ser duraderos y funcionar de manera consistente en millones de unidades.

Los hornos de caída inferior proporcionan el control de proceso y la repetibilidad necesarios para la producción en masa. Esto asegura que cada pieza tenga la dureza y resistencia al desgaste requeridas para soportar las tensiones a largo plazo del funcionamiento del vehículo.

Fabricación Avanzada: Dureza de Herramientas y Matrices

Para la fabricación en general, particularmente en la creación de herramientas, matrices y moldes, la dureza superficial es primordial. Estos elementos deben resistir el desgaste y la deformación durante miles de ciclos.

El temple rápido y uniforme de un horno de caída inferior es ideal para crear una capa de dureza profunda y consistente en estos activos de fabricación críticos, prolongando su vida útil y asegurando la calidad del producto.

Comprendiendo las Ventajas y Desventajas

Aunque es potente, esta tecnología no es la solución predeterminada para todas las necesidades de tratamiento térmico. Implica consideraciones específicas.

Requisitos de Infraestructura Significativos

Estos hornos tienen una gran huella vertical. El diseño requiere que se excave un pozo profundo debajo del horno para albergar el tanque de temple, lo que hace que la instalación sea más compleja y costosa que la de un horno de caja estándar.

Mayor Inversión Inicial

Los sistemas de hornos de caída inferior son mecánicamente complejos y representan una inversión de capital significativa. Su costo suele justificarse solo cuando los requisitos metalúrgicos para el producto final son excepcionalmente exigentes.

No Ideal para Todas las Geometrías de Piezas

La acción de "caída" puede ser problemática para piezas muy delicadas o complejas que podrían dañarse por el impacto con el líquido de temple o para piezas que podrían atrapar aire y causar un temple desigual. El estibado y manejo de las piezas deben diseñarse cuidadosamente.

Tomando la Decisión Correcta para Su Aplicación

La elección del proceso de tratamiento térmico adecuado depende completamente de los requisitos de rendimiento de su componente.

- Si su objetivo principal es cumplir con especificaciones aeroespaciales o militares estrictas: La precisión y el retraso mínimo en el temple de un horno de caída inferior son esenciales.

- Si su objetivo principal es producir componentes críticos de alto volumen con máxima durabilidad y repetibilidad: El control del proceso de un horno de caída inferior justifica la inversión.

- Si su objetivo principal es el endurecimiento de uso general con tolerancias menos críticas: Un horno de temple integral o de caja más convencional y menos costoso suele ser una solución más práctica.

En última instancia, seleccionar un horno de temple de caída inferior es una decisión estratégica para priorizar la perfección metalúrgica y la consistencia del proceso por encima de todo.

Tabla Resumen:

| Industria | Beneficios Clave |

|---|---|

| Aeroespacial | Maximiza la relación resistencia-peso, cumple especificaciones estrictas (ej., AMS 2750) |

| Automotriz | Asegura durabilidad de alto volumen, repetibilidad y resistencia al desgaste |

| Fabricación Avanzada | Prolonga la vida útil de herramientas y matrices con una dureza profunda y consistente |

¿Listo para elevar sus procesos de tratamiento térmico con precisión y fiabilidad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en la industria aeroespacial, automotriz o manufacturera de alta gama, podemos ayudarle a lograr resultados metalúrgicos superiores. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden beneficiar sus operaciones!

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Qué características tecnológicas mejoran la eficiencia de los hornos de vacío? Aumente el rendimiento con control avanzado y ahorro de energía

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia