En esencia, los hornos de vacío continuos ofrecen importantes beneficios ambientales al cambiar fundamentalmente la naturaleza del proceso de tratamiento térmico. En lugar de quemar combustible o utilizar atmósferas químicas, utilizan un entorno de vacío limpio, lo que resulta en cero emisiones directas del proceso, eliminación de subproductos de residuos peligrosos y alta eficiencia energética.

La principal ventaja medioambiental de un horno de vacío continuo no reside en tratar la contaminación, sino en prevenir su creación por completo. Al reemplazar los combustibles combustibles y las atmósferas químicas con un vacío limpio, estos sistemas eliminan la fuente de emisiones y residuos peligrosos inherentes a las tecnologías de hornos tradicionales.

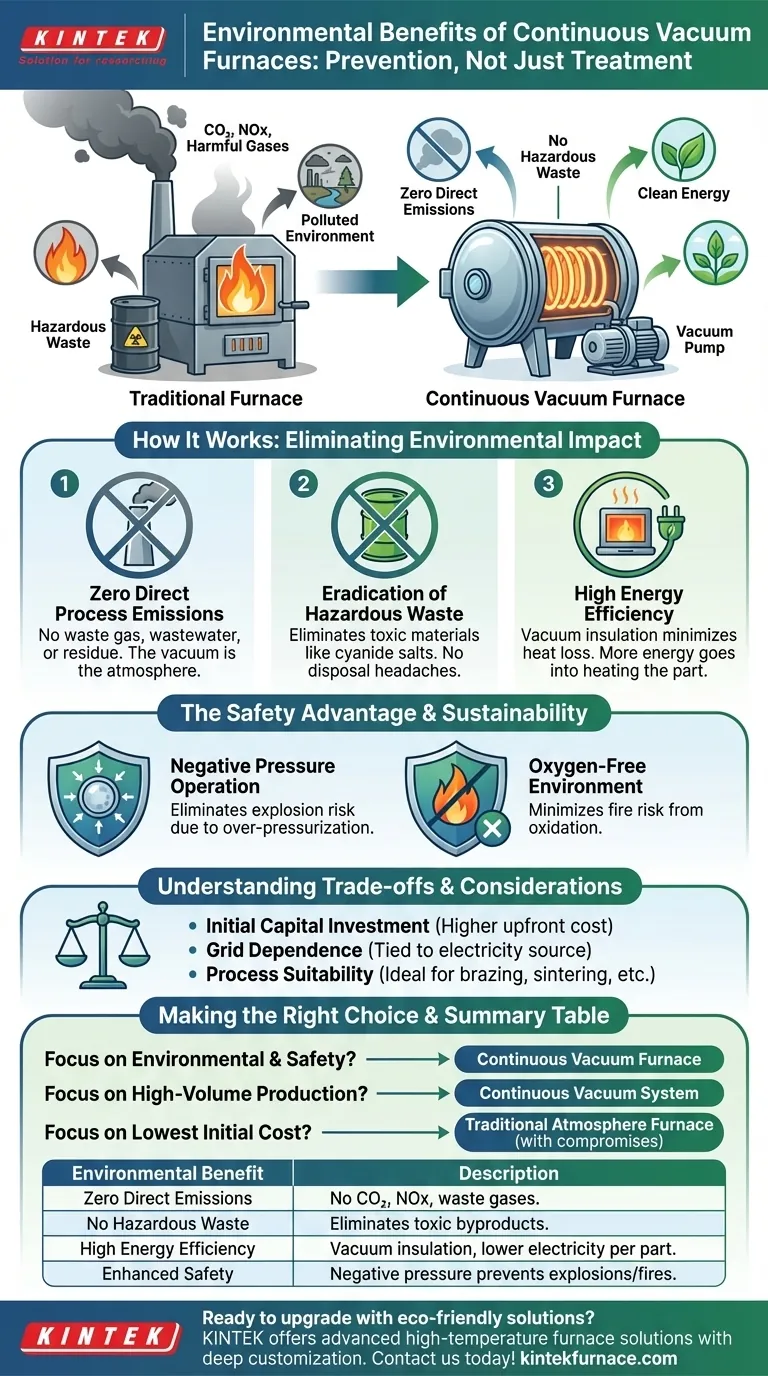

Cómo los hornos de vacío eliminan el impacto ambiental

Los beneficios ambientales de un horno de vacío se derivan directamente de su principio operativo central: la creación de un entorno controlado desprovisto de aire y otros gases reactivos. Esta elegante solución evita muchos de los inconvenientes ecológicos de los métodos más antiguos.

Cero Emisiones Directas del Proceso

Los hornos tradicionales a menudo dependen de la combustión de combustibles fósiles para generar calor y del uso de atmósferas gaseosas específicas (como el gas endógeno) para el control del proceso. Esta combustión produce directamente contaminantes como CO₂, NOx y otros gases de combustión nocivos.

Un horno de vacío, alimentado eléctricamente y que opera en el vacío, no produce gases residuales, aguas residuales ni residuos durante su funcionamiento. La "atmósfera" es el vacío mismo, lo que elimina la necesidad de mezclas de gases combustibles o químicos y sus emisiones asociadas.

Erradicación de Residuos Peligrosos

Muchos procesos de tratamiento térmico convencionales, especialmente los más antiguos como el endurecimiento en baño de sales o la carburación en paquete, generan importantes residuos tóxicos. Esto incluye sales de cianuro que contaminan el suelo y dificultades para eliminar accesorios y materiales de desecho contaminados.

Los hornos de vacío continuos eliminan por completo el uso y la eliminación de estos materiales tóxicos. Esto no solo previene la contaminación ambiental, sino que también elimina un importante problema operativo y una responsabilidad a largo plazo asociada con la gestión de residuos peligrosos.

Alta Eficiencia Energética

El vacío es un aislante térmico excepcional. Esto, combinado con la construcción moderna del horno, da como resultado un excelente aislamiento térmico y una mínima pérdida de calor al medio ambiente circundante. Esto significa que una mayor parte de la energía consumida se destina directamente a calentar la pieza de trabajo.

Esta alta tasa de utilización de energía inherente reduce la electricidad general necesaria por pieza. Si bien el horno consume electricidad, su eficiencia minimiza la huella ambiental indirecta asociada con la generación de energía.

La Ventaja de la Seguridad: Una Parte Clave de la Sostenibilidad

Una definición moderna de sostenibilidad incluye no solo la protección ambiental sino también la responsabilidad social, donde la seguridad en el lugar de trabajo es primordial. Los hornos de vacío proporcionan un entorno operativo demostrablemente más seguro.

Operación a Presión Negativa

Los hornos de atmósfera operan a presión positiva, lo que crea un riesgo de explosión si la presión aumenta sin control. Los hornos de vacío operan a presión negativa.

Este diseño elimina inherentemente el riesgo de explosión debido a la sobrepresurización. Una fuga en un sistema de vacío da como resultado la entrada de aire, no la salida de un gas peligroso.

Un Entorno Libre de Oxígeno

El entorno de vacío con bajo contenido de oxígeno reduce significativamente los peligros operativos. Minimiza el riesgo de incendio que puede ser causado por la oxidación rápida de materiales calientes o lubricantes inflamables cuando se exponen al aire en un horno convencional.

Comprender las Compensaciones y Consideraciones

Si bien los beneficios son claros, una evaluación exhaustiva requiere reconocer las compensaciones. Ninguna tecnología es una solución universal, y los hornos de vacío no son una excepción.

Inversión de Capital Inicial

Los sistemas de hornos de vacío continuos representan una importante inversión de capital inicial. Son máquinas complejas que son más caras de comprar que muchos hornos de atmósfera tradicionales. Este costo debe sopesarse frente a los ahorros operativos a largo plazo, la reducción de los costos de cumplimiento y la eliminación de las tarifas de eliminación de residuos.

Dependencia de la Red Eléctrica

Aunque son muy eficientes, estos hornos dependen completamente de la electricidad. Por lo tanto, sus credenciales "verdes" están ligadas a la fuente de esa electricidad. Si la red eléctrica depende en gran medida de los combustibles fósiles, el horno todavía tiene una huella de carbono indirecta, aunque menor debido a su eficiencia.

Idoneidad del Proceso

El procesamiento al vacío es ideal para una amplia gama de aplicaciones, que incluyen soldadura fuerte, sinterización, endurecimiento y recocido. Sin embargo, no es adecuado para todos los procesos metalúrgicos. Ciertos métodos de endurecimiento superficial, por ejemplo, aún pueden requerir hornos de atmósfera especializados, aunque las tecnologías híbridas están cerrando esta brecha.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de horno apropiada requiere equilibrar sus objetivos operativos con su compromiso con los estándares ambientales y de seguridad.

- Si su enfoque principal es el cumplimiento ambiental y la seguridad en el lugar de trabajo: Un horno de vacío continuo es la opción definitiva, ya que elimina las emisiones directas, los residuos peligrosos y los riesgos comunes de explosión o incendio.

- Si su enfoque principal es la producción de alto volumen y alta calidad: El control de procesos y la automatización de un sistema de vacío continuo ofrecen una consistencia de piezas y un rendimiento superiores para la fabricación en masa.

- Si su enfoque principal es minimizar el costo inicial de capital: Los hornos de atmósfera tradicionales pueden presentar una menor inversión inicial, pero esto conlleva los compromisos conocidos de la gestión continua de emisiones, la eliminación de residuos y mayores riesgos de seguridad.

Invertir en tecnología de vacío continuo es una decisión estratégica que alinea la excelencia operativa con la responsabilidad ambiental y social moderna.

Tabla Resumen:

| Beneficio Ambiental | Descripción |

|---|---|

| Cero Emisiones Directas | No se producen CO₂, NOx ni gases residuales durante el funcionamiento. |

| Sin Residuos Peligrosos | Elimina subproductos tóxicos como las sales de cianuro de los procesos. |

| Alta Eficiencia Energética | El aislamiento al vacío reduce la pérdida de calor, disminuyendo el uso de electricidad por pieza. |

| Seguridad Mejorada | El diseño de presión negativa previene riesgos de explosión e incendio. |

¿Listo para actualizar su laboratorio con soluciones de hornos eficientes y ecológicas? Aprovechando la excepcional I+D y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy mismo para saber cómo nuestros hornos de vacío pueden reducir su impacto ambiental y mejorar la seguridad operativa.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura