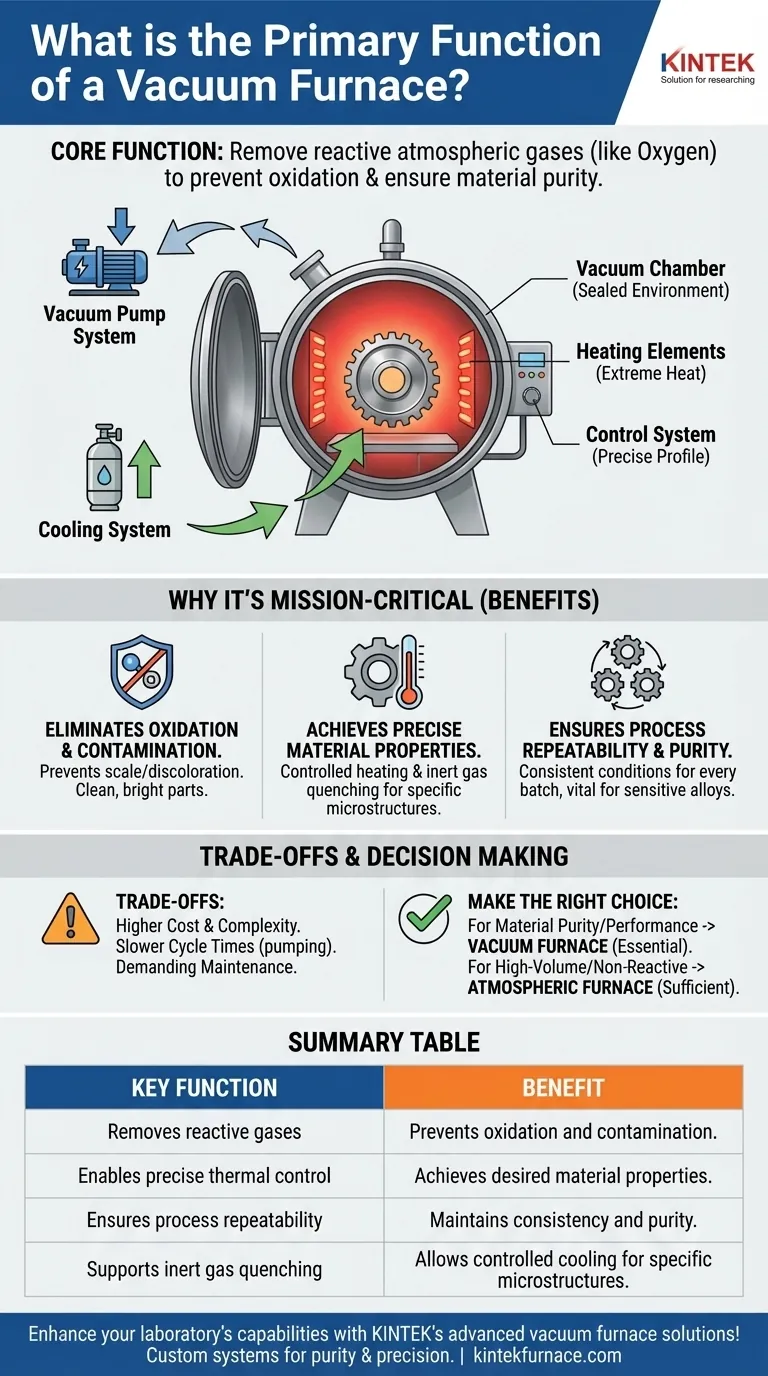

En esencia, un horno de vacío es un horno altamente especializado diseñado para calentar materiales, típicamente metales, a temperaturas extremas dentro de un entorno controlado de baja presión. Su función principal es eliminar los gases atmosféricos reactivos, como el oxígeno, de la cámara de calentamiento. Esto previene reacciones químicas no deseadas, principalmente la oxidación, asegurando que la integridad y pureza del material se mantengan durante todo el proceso.

El propósito esencial de un horno de vacío no es meramente calentar materiales, sino crear un ambiente excepcionalmente limpio. Al eliminar la atmósfera, se elimina el riesgo de oxidación y contaminación, lo que permite la producción de componentes de mayor calidad con propiedades de material superiores.

Por qué el vacío es fundamental para el tratamiento térmico

El uso del vacío es una elección deliberada para resolver problemas específicos que surgen al calentar materiales reactivos en una atmósfera de aire normal. Cambia fundamentalmente el resultado del proceso de tratamiento térmico.

Eliminación de la oxidación y la contaminación

Cuando los metales se calientan en presencia de oxígeno, se oxidan, formando una capa de escamas o decoloración en la superficie. Esta oxidación puede alterar las dimensiones de una pieza, comprometer su acabado superficial y debilitar su integridad estructural.

Un horno de vacío elimina físicamente la gran mayoría del aire y otros gases de la cámara antes de que comience el calentamiento. Esto priva al proceso del oxígeno necesario para que ocurran estas reacciones destructivas.

El resultado es una pieza brillante y limpia que requiere poca o ninguna limpieza posterior al proceso, conservando sus especificaciones precisas y la pureza del material.

Lograr propiedades de material precisas

El tratamiento térmico no se trata solo de calentar; se trata de todo el ciclo térmico, incluido el enfriamiento. Un horno de vacío ofrece un control inigualable sobre todo este proceso.

El sistema de enfriamiento integrado, a menudo utilizando temple con gas inerte, permite tasas de enfriamiento gestionadas con precisión. Este control es crítico para desarrollar microestructuras específicas dentro del metal, lo que a su vez determina las propiedades finales como la dureza, la ductilidad y la resistencia.

Garantizar la repetibilidad y la pureza del proceso

Al operar en un entorno sellado y controlado, un horno de vacío asegura que cada lote se procese bajo las mismas condiciones exactas. Este nivel de consistencia es vital para industrias donde incluso las variaciones menores son inaceptables.

Para procesos como la sinterización al vacío, donde los polvos metálicos finos se fusionan en una masa sólida, el vacío es esencial. Evita que las partículas se oxiden, lo que inhibiría una unión adecuada y conduciría a una pieza final defectuosa.

Desglosando el sistema del horno de vacío

Un horno de vacío es un sistema complejo donde varios componentes clave trabajan al unísono para crear el entorno de procesamiento ideal.

La cámara de vacío y el sistema de bomba

La cámara de vacío es el recipiente sellado que contiene la pieza de trabajo. Está construida para soportar temperaturas extremas y la diferencia de presión entre el interior y el exterior.

El sistema de vacío, compuesto por una o más bombas, es el corazón de la operación. Su trabajo es evacuar el aire de la cámara para alcanzar el nivel de baja presión (vacío) requerido y mantenerlo durante el ciclo.

Los sistemas de calentamiento y control

Los elementos calefactores, típicamente hechos de grafito o metales refractarios, generan el calor intenso requerido para el proceso.

Un sofisticado sistema de control de temperatura gestiona con precisión la velocidad de calentamiento, el tiempo de mantenimiento a una temperatura específica y el inicio del ciclo de enfriamiento. Esto asegura que el material se someta al perfil térmico exacto necesario para el resultado deseado.

El sistema de enfriamiento integrado

Después de la fase de calentamiento, el sistema de enfriamiento toma el control. Este sistema introduce rápidamente un gas inerte de alta pureza, como nitrógeno o argón, en la cámara para enfriar la pieza de trabajo a una velocidad controlada, un proceso conocido como temple por gas.

Comprender las ventajas y desventajas

Aunque potentes, los hornos de vacío no son la solución para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor costo inicial y complejidad

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos atmosféricos convencionales. Sus complejos sistemas de bombeo, sellos e instrumentación de control también requieren un mayor nivel de experiencia técnica para operar y mantener.

Tiempos de ciclo potencialmente más lentos

El proceso de evacuar la cámara al nivel de vacío requerido añade tiempo a cada ciclo. Para la producción de alto volumen de piezas simples, esto puede hacer que el procesamiento al vacío sea más lento que las operaciones continuas de hornos atmosféricos.

Exigentes requisitos de mantenimiento

La integridad del sistema de vacío es primordial. Los sellos, las juntas y las bombas requieren un mantenimiento regular y especializado para prevenir fugas y asegurar que el horno pueda alcanzar y mantener consistentemente el nivel de vacío objetivo.

Elegir la opción correcta para su objetivo

Su decisión de usar un horno de vacío frente a un horno convencional debe estar impulsada enteramente por la calidad y las propiedades requeridas del producto final.

- Si su enfoque principal es la pureza y el rendimiento del material: Un horno de vacío es innegociable para eliminar la oxidación y lograr propiedades metalúrgicas específicas en metales reactivos.

- Si su enfoque principal es crear aleaciones complejas o piezas sinterizadas: El entorno prístino y controlado de un horno de vacío es esencial para garantizar la repetibilidad del proceso y prevenir defectos.

- Si su enfoque principal es el procesamiento de alto volumen y bajo costo de materiales no reactivos: Un horno atmosférico convencional puede ser una solución más eficiente y rentable donde la oxidación superficial no es una preocupación crítica.

Comprender esta función principal le permite seleccionar el proceso de fabricación preciso que cumple con sus estándares de calidad, rendimiento y confiabilidad.

Tabla resumen:

| Función clave | Beneficio |

|---|---|

| Elimina gases reactivos | Previene la oxidación y la contaminación |

| Permite un control térmico preciso | Logra las propiedades de material deseadas como dureza y resistencia |

| Garantiza la repetibilidad del proceso | Mantiene la consistencia y la pureza en la producción |

| Soporta temple por gas inerte | Permite un enfriamiento controlado para microestructuras específicas |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que cumplimos con precisión sus requisitos experimentales únicos de pureza, precisión y repetibilidad. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos de tratamiento térmico y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior