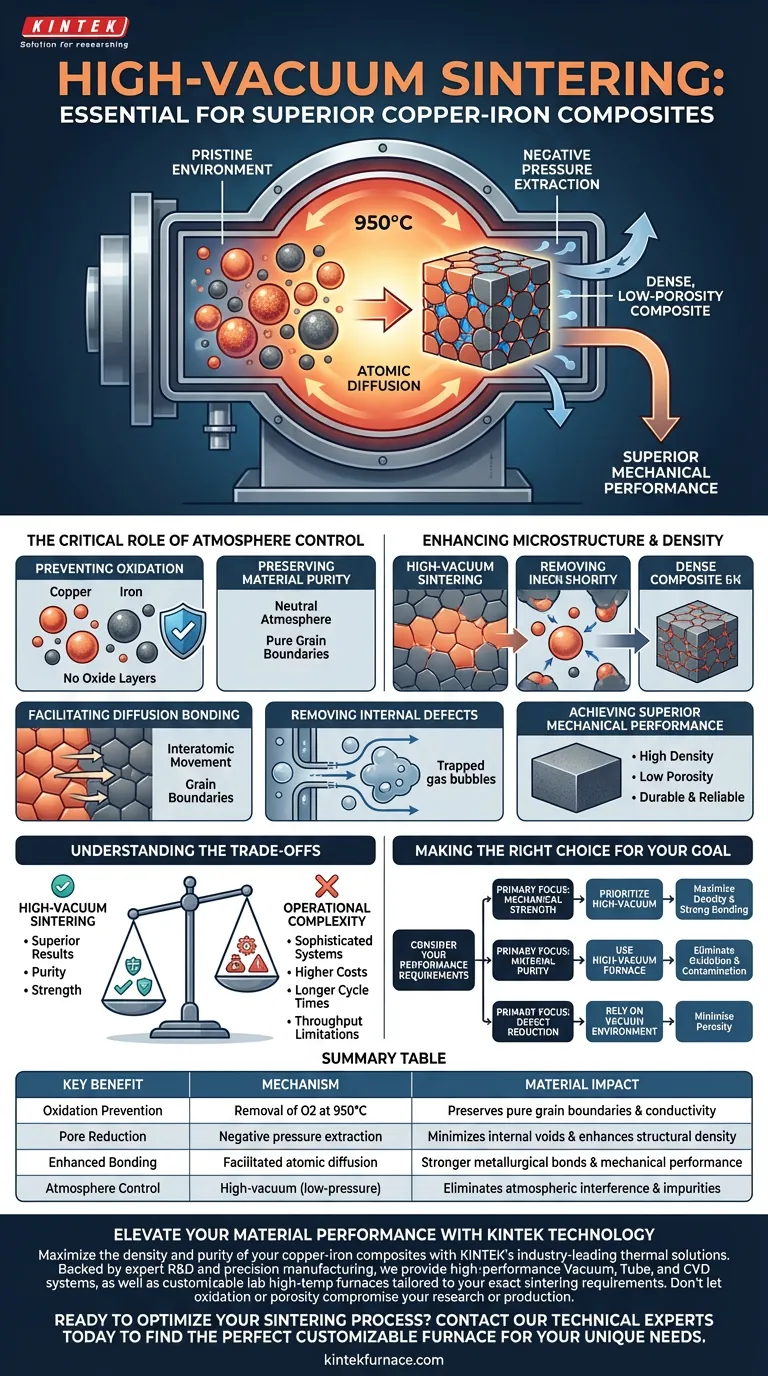

La sinterización de alto vacío crea un entorno prístino y de baja presión fundamental para el procesamiento de composites de cobre y hierro. Al operar a altas temperaturas (aproximadamente 950 °C) dentro de un vacío, el horno previene la oxidación de la matriz metálica. Simultáneamente, la presión negativa extrae activamente los gases internos y promueve la difusión atómica, asegurando un producto final denso, de baja porosidad y mecánicamente superior.

El valor esencial de un horno de alto vacío radica en su capacidad para eliminar la interferencia atmosférica. Al eliminar el oxígeno y los gases residuales, permite que las partículas metálicas se unan a nivel atómico, transformando el polvo suelto en un compuesto sólido y de alta densidad sin defectos estructurales.

El papel crítico del control de la atmósfera

Prevención de la oxidación de la matriz

El principal desafío en la sinterización de composites de cobre y hierro es la reactividad de los metales. A la temperatura de procesamiento requerida de 950 °C, la matriz de cobre es muy susceptible a la oxidación si se expone al aire.

Preservación de la pureza del material

Un entorno de alto vacío actúa como una atmósfera neutra. Al eliminar el oxígeno de la cámara, el horno previene la formación de capas de óxido en las partículas de cobre y hierro. Esto asegura que los límites de grano permanezcan puros, lo cual es un requisito previo para una fuerte unión metalúrgica.

Mejora de la microestructura y la densidad

Facilitación de la unión por difusión

La sinterización en fase sólida se basa en el movimiento de átomos entre partículas para crear resistencia. El entorno de vacío utiliza la presión negativa para facilitar esta unión por difusión y la humectación entre las partículas de polvo.

Eliminación de defectos internos

Durante el proceso de sinterización, los gases atrapados pueden crear vacíos que debilitan el material. El entorno de vacío extrae activamente estos gases internos residuales.

Logro de un rendimiento mecánico superior

La eliminación de gases y la promoción de la humectación dan como resultado un composite terminado con alta densidad y baja porosidad. Esta integridad estructural se traduce directamente en un rendimiento mecánico mejorado, lo que hace que el material sea más duradero y confiable.

Comprensión de las compensaciones

Complejidad y costo del proceso

Si bien la sinterización de alto vacío produce resultados superiores, introduce una mayor complejidad operativa en comparación con la sinterización en atmósfera estándar. Lograr y mantener altos niveles de vacío requiere sistemas de bombeo sofisticados y un mantenimiento meticuloso de los sellos, lo que aumenta tanto la inversión de capital inicial como los costos operativos.

Limitaciones de rendimiento

Los ciclos de vacío a menudo requieren un tiempo considerable para despresurizar la cámara antes de que comience el calentamiento y para enfriar al vacío para evitar la reoxidación. Esto puede resultar en tiempos de ciclo más largos en comparación con los hornos de cinta continua utilizados en la sinterización en atmósfera protectora, lo que limita potencialmente el rendimiento para la producción de alto volumen.

Tomar la decisión correcta para su objetivo

Para determinar si la sinterización de alto vacío es el enfoque correcto para su aplicación específica de cobre y hierro, considere sus requisitos de rendimiento.

- Si su enfoque principal es la resistencia mecánica: Priorice la sinterización de alto vacío para maximizar la densidad y asegurar una fuerte unión por difusión entre las fases de cobre y hierro.

- Si su enfoque principal es la pureza del material: Utilice un horno de alto vacío para eliminar el riesgo de oxidación y contaminación de los límites de grano, lo que degrada la conductividad y la resistencia.

- Si su enfoque principal es la reducción de defectos: Confíe en el entorno de vacío para extraer los gases residuales, minimizando así la porosidad en el componente final.

La sinterización de alto vacío no es simplemente un proceso de calentamiento; es una herramienta de purificación y densificación esencial para composites de alto rendimiento.

Tabla resumen:

| Beneficio clave de sinterización | Mecanismo | Impacto en el material |

|---|---|---|

| Prevención de la oxidación | Eliminación de O2 a 950 °C | Preserva límites de grano puros y conductividad |

| Reducción de poros | Extracción por presión negativa | Minimiza vacíos internos y mejora la densidad estructural |

| Unión mejorada | Difusión atómica facilitada | Enlaces metalúrgicos más fuertes y rendimiento mecánico |

| Control de atmósfera | Alto vacío (baja presión) | Elimina interferencia atmosférica e impurezas |

Mejore el rendimiento de su material con la tecnología KINTEK

Maximice la densidad y pureza de sus composites de cobre y hierro con las soluciones térmicas líderes en la industria de KINTEK. Respaldados por I+D experta y fabricación de precisión, ofrecemos sistemas de Vacío, Tubo y CVD de alto rendimiento, así como hornos de alta temperatura de laboratorio personalizables adaptados a sus requisitos exactos de sinterización. No permita que la oxidación o la porosidad comprometan su investigación o producción.

¿Listo para optimizar su proceso de sinterización? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar el horno personalizable perfecto para sus necesidades únicas.

Guía Visual

Referencias

- Studying the Effect of Different Lubricant Materials on the Tribological Properties & Hardness of Cu-Fe Composite Prepared By PM. DOI: 10.47485/2832-9384.1048

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuál es el propósito de usar un horno de secado al vacío para tortas de filtro compuestas? Asegurar resultados de prensado en caliente sin defectos.

- ¿Qué papel juega el grafito en los procesos de tratamiento térmico? Desbloqueando el éxito del procesamiento a alta temperatura

- ¿Por qué la soldadura fuerte al vacío se considera rentable? Reduzca los costos con uniones de alta calidad

- ¿Qué tecnología de horno se necesita para la sinterización a temperaturas más altas? Elija Horno de Vacío o de Viga Móvil para obtener resultados óptimos

- ¿Por qué la simulación de la destilación de aleaciones de magnesio requiere alta precisión? Domine el vacío para obtener pureza

- ¿Por qué se requiere un horno de secado al vacío para preparar electrodos de CuCo2O4? Asegure pruebas de supercondensadores de alto rendimiento

- ¿Cuál es el papel del intercambiador de calor en el temple por gas al vacío? Optimizar la intensidad de enfriamiento y la dureza del metal

- ¿Cuál es la importancia de la diferencia de temperatura de histéresis térmica (Xth) en el sinterizado al vacío? Control del desfase térmico