En esencia, el papel del grafito en el tratamiento térmico es proporcionar un ambiente estable, químicamente inerte y de alta pureza para procesar materiales a temperaturas extremas. Se utiliza para construir los accesorios, elementos calefactores y componentes del horno que sujetan y calientan las piezas durante procesos como el endurecimiento, el recocido y la sinterización, asegurando que el material tratado no se contamine y que el propio equipo del proceso pueda soportar las duras condiciones.

El grafito no es solo un material de alta temperatura; es un sistema completo de control ambiental. Su combinación única de estabilidad térmica, inercia química y maquinabilidad lo convierte en la opción predeterminada para crear las condiciones precisas y no reactivas requeridas para el tratamiento térmico moderno.

Las propiedades fundamentales del grafito para el tratamiento térmico

Para entender por qué el grafito es indispensable, debemos analizar sus propiedades materiales específicas. Estas características trabajan en conjunto para crear el entorno ideal de procesamiento a alta temperatura.

Estabilidad térmica excepcional

El grafito no se funde bajo presión atmosférica; en cambio, se sublima (pasa de sólido a gas) a aproximadamente 3.600 °C (6.512 °F). Esta tolerancia a temperaturas increíblemente altas supera con creces los requisitos de la mayoría de los procesos metalúrgicos de tratamiento térmico.

Además, la resistencia del grafito en realidad aumenta con la temperatura, alcanzando su punto máximo alrededor de los 2.500 °C. Esto es lo opuesto a los metales, que se debilitan a medida que se calientan.

Resistencia superior al choque térmico

El tratamiento térmico implica cambios rápidos de temperatura. El grafito tiene una alta conductividad térmica y un coeficiente de expansión térmica muy bajo.

Esta combinación significa que puede calentarse y enfriarse rápidamente sin acumular tensiones internas, agrietarse o deformarse. Esta resistencia al choque térmico es fundamental para la longevidad de los componentes del horno.

Inercia química y pureza

El grafito es altamente no reactivo, especialmente en atmósferas de vacío o gas inerte. No reaccionará ni contaminará los metales que se tratan, lo cual es esencial para aplicaciones en la industria aeroespacial, médica y electrónica donde la pureza del material es primordial.

Los grados especiales de grafito pueden purificarse para tener contenidos de cenizas de menos de 20 partes por millón (ppm), lo que garantiza un entorno de procesamiento ultralimpio.

Excelente maquinabilidad

A pesar de su resistencia, el grafito es relativamente blando y puede mecanizarse fácilmente en formas complejas. Esto permite la creación de bandejas, accesorios, barcas y rejillas diseñadas a medida para sujetar piezas de cualquier geometría de forma segura durante el ciclo de tratamiento térmico.

Aplicaciones prácticas en hornos de tratamiento térmico

Estas propiedades se traducen directamente en funciones críticas dentro de los hornos de vacío y de atmósfera controlada.

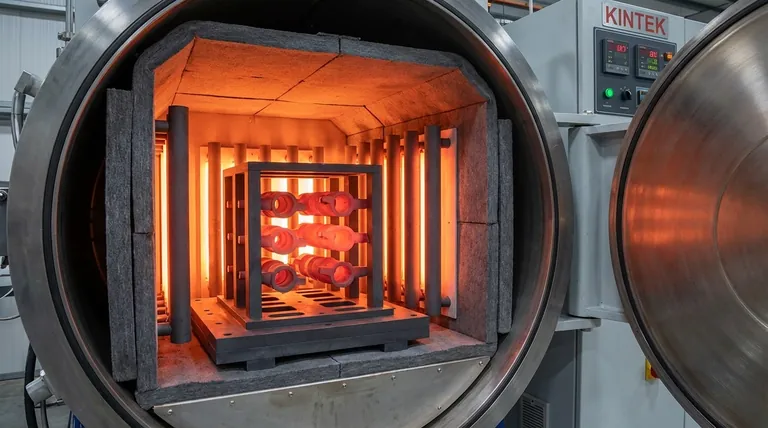

Accesorios, bandejas y rejillas

Esta es la aplicación más común. El bajo peso y la resistencia a altas temperaturas del grafito lo hacen ideal para construir el "mobiliario" que sujeta las piezas dentro de un horno. Su baja expansión térmica asegura que las dimensiones de estos accesorios permanezcan estables durante todo el proceso.

Elementos calefactores

En muchos hornos de vacío de alta temperatura, los propios elementos calefactores están hechos de grafito. Ofrece una excelente resistividad eléctrica y puede irradiar calor de manera uniforme, proporcionando las temperaturas estables y consistentes requeridas por el proceso.

Revestimientos y aislamiento de hornos

El fieltro de grafito rígido o el compuesto de fibra de carbono (CFC) se utiliza como aislante de alta temperatura y revestimiento de horno. Contiene el calor dentro de la zona caliente del horno, mejorando la eficiencia energética y protegiendo la carcasa exterior del horno.

Comprender las compensaciones y limitaciones

Aunque es muy eficaz, el grafito no es un material perfecto. Comprender sus limitaciones es clave para usarlo con éxito.

Oxidación a altas temperaturas

La principal debilidad del grafito es su susceptibilidad a la oxidación. En presencia de oxígeno a temperaturas superiores a aproximadamente 450 °C (842 °F), comenzará a quemarse, formando gases CO y CO2.

Por esta razón, el grafito se utiliza casi exclusivamente en hornos de vacío o en hornos con una atmósfera inerte controlada (como argón o nitrógeno) para protegerlo del oxígeno.

Fragilidad y resistencia mecánica

A temperatura ambiente, el grafito es un material frágil y puede dañarse por golpes o impactos mecánicos. Se debe tener cuidado al manipular componentes de grafito para evitar astillamientos o grietas. Si bien su resistencia aumenta con la temperatura, carece de la ductilidad de los metales.

Costo y selección de grado

El costo del grafito puede variar significativamente según su pureza, tamaño de grano y densidad. El grafito moldeado isostáticamente de alta pureza es más caro, pero ofrece un rendimiento y una vida útil superiores en comparación con los grados extruidos de menor costo. La selección de un grado incorrecto puede provocar fallas prematuras o contaminación.

Tomar la decisión correcta para su objetivo

La selección del grafito depende enteramente de las demandas específicas de su proceso de tratamiento térmico.

- Si su enfoque principal es la máxima pureza para aleaciones sensibles: Elija un grafito prensado isostáticamente de alta pureza para los accesorios para evitar cualquier posibilidad de lixiviación o contaminación.

- Si su enfoque principal es la vida útil y la resistencia al choque térmico: Utilice un grafito denso de grano fino o un compuesto de fibra de carbono (CFC) para componentes que experimentan ciclos rápidos de calentamiento y enfriamiento.

- Si su enfoque principal es la rentabilidad para trabajos de propósito general: Un grado de grafito extruido bien hecho puede ser suficiente, siempre que la atmósfera del proceso se controle adecuadamente para minimizar la oxidación.

Elegir el grado de grafito correcto es una decisión crítica que impacta directamente en la calidad de sus piezas y la eficiencia de su operación.

Tabla resumen:

| Propiedad | Beneficio en el tratamiento térmico |

|---|---|

| Estabilidad térmica excepcional | Soporta temperaturas extremas de hasta 3.600 °C; la resistencia aumenta con el calor. |

| Resistencia superior al choque térmico | Permite un calentamiento/enfriamiento rápido sin agrietarse, asegurando la longevidad de los componentes. |

| Inercia química y alta pureza | Evita la contaminación de materiales sensibles como aleaciones aeroespaciales y componentes electrónicos. |

| Excelente maquinabilidad | Permite accesorios, bandejas y elementos calefactores personalizados para geometrías de piezas complejas. |

| Limitación clave: Oxidación | Requiere uso en vacío o atmósferas de gas inerte por encima de 450 °C para evitar la combustión. |

¿Listo para optimizar su proceso de tratamiento térmico con soluciones de grafito de precisión?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas para hornos de alta temperatura. Nuestra experiencia en aplicaciones de grafito garantiza que sus procesos de tratamiento térmico logren la máxima pureza, eficiencia y longevidad de los componentes.

Nuestra línea de productos, que incluye hornos de vacío y atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Contáctenos hoy para discutir cómo nuestras soluciones personalizadas de grafito y hornos pueden mejorar las capacidades de su laboratorio o instalación de producción e impulsar su éxito.

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Cómo se evalúa la estabilidad térmica de los compuestos KBaBi? Descubra los límites precisos de XRD y tratamiento térmico

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?