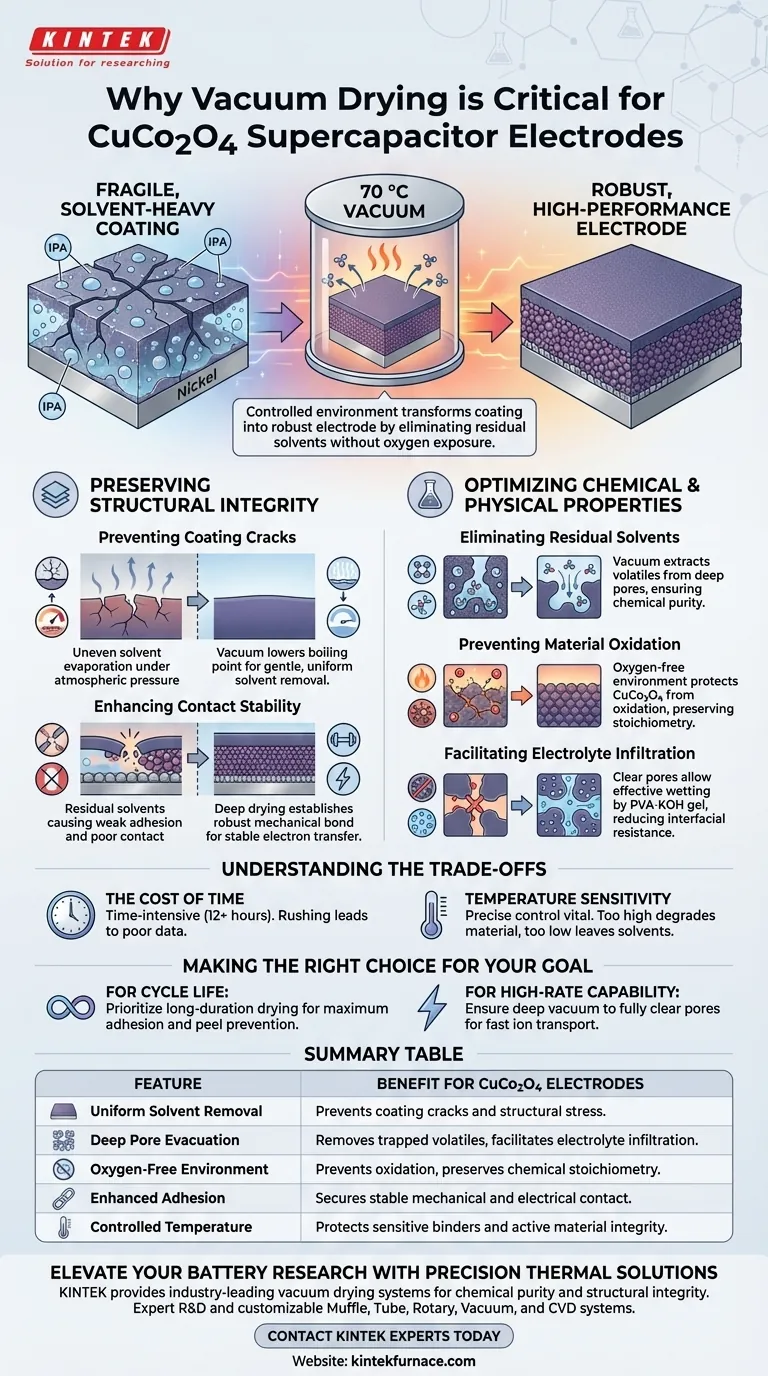

El horno de secado al vacío es fundamental para garantizar la integridad estructural y la pureza química de los electrodos de CuCo2O4. Crea un entorno controlado, típicamente alrededor de 70 °C al vacío, para eliminar eficazmente los disolventes residuales como el alcohol isopropílico de la capa de material activo. Este proceso es obligatorio para prevenir grietas en el recubrimiento causadas por una evaporación desigual y para asegurar un contacto eléctrico estable entre la sustancia activa y el sustrato de níquel.

El proceso de secado al vacío transforma un recubrimiento frágil y cargado de disolventes en un electrodo robusto y de alto rendimiento. Al eliminar los volátiles atrapados sin exponer el material al oxígeno, se asegura que los datos electroquímicos recopilados durante las pruebas reflejen el verdadero potencial del material, y no artefactos causados por defectos estructurales o impurezas.

Preservación de la Integridad Estructural

Prevención de Grietas en el Recubrimiento

Cuando los disolventes se evaporan a presión atmosférica estándar, el proceso suele ser desigual. Esta evaporación desigual crea tensiones internas dentro de la capa de material activo.

El secado al vacío mitiga esto al reducir el punto de ebullición de disolventes como el alcohol isopropílico. Esto permite una eliminación suave y uniforme del disolvente, reduciendo significativamente el riesgo de que se formen grietas en el recubrimiento.

Mejora de la Estabilidad del Contacto

Para que un supercondensador funcione correctamente, el material activo (CuCo2O4) debe tener una continuidad eléctrica perfecta con el colector de corriente (el sustrato de níquel).

Los disolventes residuales actúan como una barrera, debilitando la adhesión física. Al realizar un secado profundo, se asegura que el material activo se adhiera firmemente a la malla de níquel, estableciendo el vínculo mecánico robusto necesario para una transferencia de electrones estable.

Optimización de Propiedades Químicas y Físicas

Eliminación de Disolventes Residuales

El secado superficial a menudo es insuficiente para materiales de electrodos porosos. Los disolventes y la humedad pueden permanecer atrapados en las profundidades de los microporos del material.

El ambiente de vacío ejerce una "tracción" que extrae estos volátiles atrapados de los poros más profundos. Esto asegura que el electrodo sea químicamente puro y libre de sustancias que puedan interferir con las reacciones electroquímicas.

Prevención de la Oxidación del Material

Se necesita calor para eliminar los disolventes, pero el calor en presencia de aire puede dañar materiales sensibles.

El secado al vacío elimina el oxígeno de la cámara. Esto protege el CuCo2O4 de la oxidación durante el proceso de calentamiento, preservando la estequiometría química específica requerida para una capacitancia óptima.

Facilitación de la Infiltración de Electrolitos

Un beneficio a menudo pasado por alto del secado al vacío es la preparación de la estructura de poros del material.

Al extraer aire y disolventes de los microporos, el proceso deja la superficie activa completamente accesible. Esto permite que los electrolitos, como el gel PVA-KOH, mojen e infiltren eficazmente los arreglos de electrodos más adelante en el proceso de ensamblaje, reduciendo drásticamente la resistencia interfacial.

Comprensión de las Compensaciones

El Costo del Tiempo

El secado al vacío es un proceso que consume mucho tiempo, a menudo requiere tratamiento nocturno o ciclos de más de 12 horas. Apresurar este paso para ahorrar tiempo es una trampa común que conduce a datos "ruidosos" y a una pobre estabilidad de ciclo.

Sensibilidad a la Temperatura

Si bien el vacío reduce el punto de ebullición de los disolventes, el control preciso de la temperatura sigue siendo vital. Establecer la temperatura demasiado alta, incluso al vacío, puede degradar el aglutinante o el material activo en sí. Por el contrario, temperaturas demasiado bajas pueden no eliminar disolventes con puntos de ebullición más altos, como el NMP, si se utilizaron en la pasta.

Tomando la Decisión Correcta para su Objetivo

Para obtener datos fiables de las pruebas de su supercondensador de CuCo2O4, aplique el proceso de secado en función de sus métricas de rendimiento específicas:

- Si su enfoque principal es la Vida Útil del Ciclo: Priorice el secado de larga duración para garantizar que la máxima adhesión evite que el material activo se desprenda del sustrato durante la carga repetida.

- Si su enfoque principal es la Capacidad de Alta Velocidad: Asegure niveles de vacío profundos para despejar completamente los microporos, permitiendo la máxima penetración del electrolito para un transporte de iones más rápido.

Al adherirse estrictamente a un protocolo de secado al vacío, elimina defectos variables, asegurando que sus resultados de prueba sean una verdadera medida de la química de su material en lugar de sus defectos de preparación.

Tabla Resumen:

| Característica | Beneficio para Electrodos de CuCo2O4 |

|---|---|

| Eliminación Uniforme de Disolventes | Previene grietas en el recubrimiento y estrés estructural en materiales activos. |

| Evacuación Profunda de Poros | Elimina volátiles atrapados para facilitar la infiltración de electrolitos. |

| Entorno Libre de Oxígeno | Previene la oxidación y preserva la estequiometría química. |

| Adhesión Mejorada | Asegura un contacto mecánico y eléctrico estable con sustratos de níquel. |

| Temperatura Controlada | Protege aglutinantes sensibles y la integridad del material activo. |

Eleve su Investigación de Baterías con Soluciones Térmicas de Precisión

No permita que los defectos de preparación comprometan sus datos electroquímicos. KINTEK proporciona sistemas de secado al vacío líderes en la industria diseñados para ofrecer la pureza química y la integridad estructural que sus electrodos de CuCo2O4 demandan.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer los requisitos únicos de sus pruebas de materiales avanzados.

¿Listo para lograr un rendimiento superior de los electrodos?

Contacte a los Expertos de KINTEK Hoy Mismo para encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Referencias

- Johnnys da Silva Hortêncio, Fausthon Fred da Silva. Bifunctional MOF‐on‐MOF‐Derived CuCo <sub>2</sub> O <sub>4</sub> for Oxygen Evolution Reaction Electrocatalysis and Supercapacitor Electrodes. DOI: 10.1002/open.202500180

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cómo afecta el control de precisión de la temperatura del horno de fusión industrial a la selección de fases intermetálicas?

- ¿Cómo funciona un horno de vacío de doble cámara durante un ciclo típico? Aumente la eficiencia y la pureza en el tratamiento térmico

- ¿Qué papel juega un horno de vacío de alta temperatura en la sinterización de composites de magnesio? Factores Clave de Éxito

- ¿Para qué procesos se pueden utilizar los hornos de vacío horizontales? Descubra aplicaciones térmicas versátiles

- ¿Cómo garantiza el tratamiento térmico al vacío resultados de alta calidad? Logre un rendimiento superior del material con control de precisión

- ¿Qué métodos de calentamiento están disponibles para los hornos de grafitización al vacío? Explicación de la calefacción por inducción frente a la calefacción por resistencia

- ¿Cuáles son las ventajas técnicas de usar un horno de secado al vacío para polvo de lignina? Conservar la calidad y la actividad química

- ¿A qué temperatura se realiza el soldamagnado al vacío? Consiga uniones fuertes y sin fundente en un entorno controlado