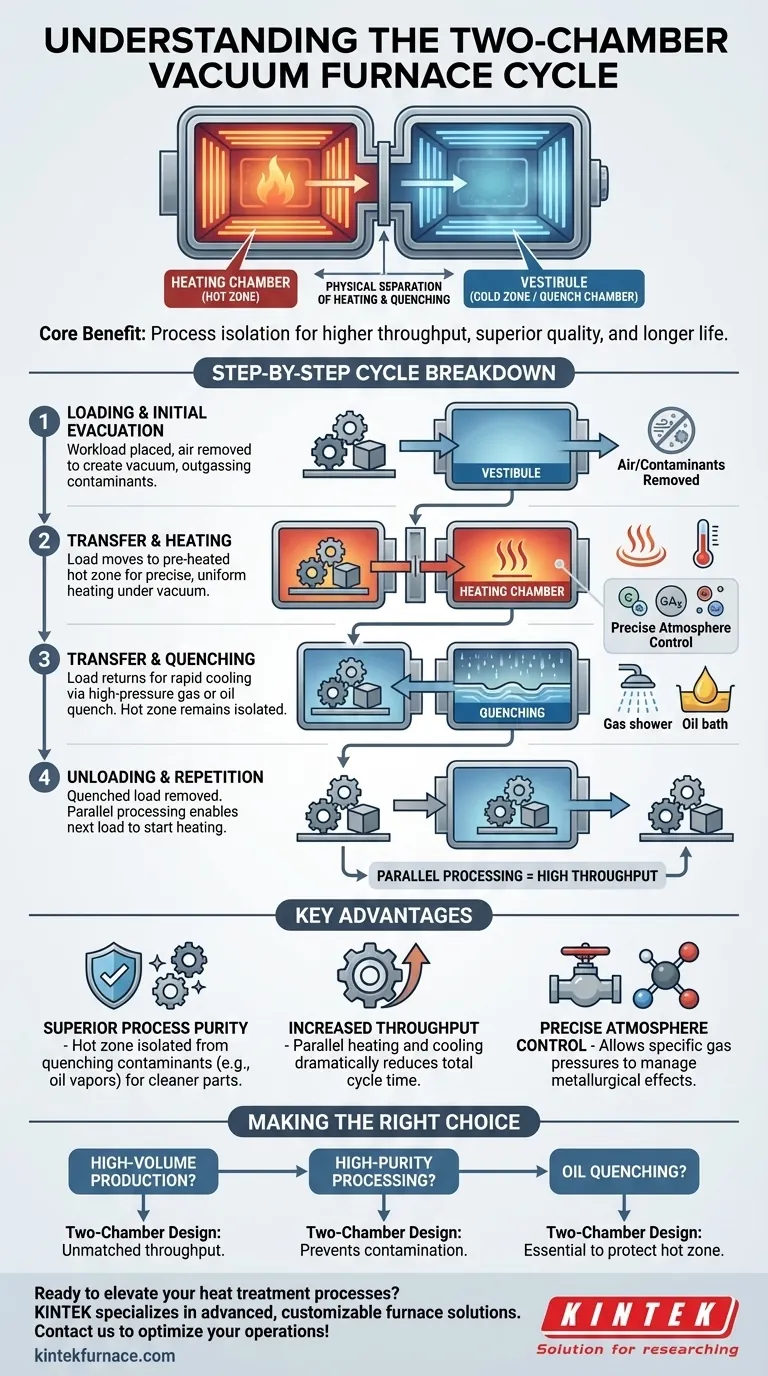

En esencia, un horno de vacío de doble cámara funciona separando físicamente las etapas de calentamiento y temple de un ciclo de tratamiento térmico. Una carga de trabajo se introduce en una antesala (vestíbulo), a la que se le extrae el vacío antes de que se abra una puerta interior, permitiendo transferir la carga a la zona caliente precalentada. Después del ciclo de calentamiento, la carga se mueve de vuelta al vestíbulo para un enfriamiento rápido (temple) en aceite o gas, mientras que la cámara de calentamiento permanece al vacío y a la temperatura, lista para la siguiente carga.

La ventaja fundamental del diseño de doble cámara es el aislamiento del proceso. Al mantener la cámara de calentamiento limpia y a alta temperatura separada del ambiente de temple, se logra un mayor rendimiento, una calidad de pieza superior y una vida útil más larga del horno en comparación con los diseños de cámara única.

El Propósito del Diseño de Doble Cámara

Un horno de vacío calienta los materiales en un entorno de baja presión para prevenir la oxidación y otras reacciones químicas no deseadas. La arquitectura de doble cámara optimiza este proceso creando zonas especializadas para el calentamiento y el enfriamiento.

La Cámara de Calentamiento (La "Zona Caliente")

Esta es la cámara interior, mantenida a un vacío estable y alta temperatura. Su único propósito es aplicar calor al material con extrema precisión y uniformidad.

Al no estar nunca expuesta al aire ni a los medios de temple, esta cámara se mantiene excepcionalmente limpia, lo que previene la contaminación de la carga de trabajo.

El Vestíbulo (La "Zona Fría" o "Cámara de Temple")

Esta cámara exterior cumple una doble función. Primero, actúa como esclusa de vacío para cargar y descargar piezas sin romper el vacío en la zona caliente.

En segundo lugar, contiene el sistema de temple. Después del calentamiento, la carga de trabajo regresa aquí para un enfriamiento rápido utilizando gas inerte a alta presión o sumergiéndola en un tanque de aceite integrado.

Un Desglose Paso a Paso del Ciclo

Todo el proceso está automatizado, asegurando una repetibilidad perfecta de una carga a la siguiente. El recorrido de una carga de trabajo sigue cuatro pasos distintos.

Paso 1: Carga y Evacuación Inicial

La carga de trabajo se coloca en el vestíbulo. Se sella la puerta exterior y un sistema de bombeo de vacío elimina el aire de esta cámara. Este paso también sirve para desgasificar la carga de trabajo, eliminando contaminantes volátiles antes de que entren en la zona caliente prístina.

Paso 2: Transferencia y Calentamiento

Una vez que el vestíbulo alcanza el nivel de vacío objetivo, se abre la puerta interior que separa las dos cámaras. Un mecanismo de transferencia mueve la carga de trabajo del vestíbulo a la cámara de calentamiento.

La puerta interior se cierra y el material se calienta a una temperatura precisa durante un tiempo especificado, permitiendo procesos como el endurecimiento, el recocido o la cementación al vacío.

Paso 3: Transferencia y Temple

Una vez completado el ciclo de calentamiento, la puerta interior se abre de nuevo. La carga de trabajo se transfiere rápidamente de vuelta al vestíbulo.

La puerta interior se cierra inmediatamente, aislando la zona caliente. El proceso de temple comienza en el vestíbulo, donde se circula gas inerte a alta presión o la carga se sumerge en aceite para lograr las propiedades deseadas del material.

Paso 4: Descarga y Repetición

Mientras la primera carga se está templando, la zona caliente ya está preparada para aceptar la siguiente carga, que puede estar en proceso de evacuación en el vestíbulo. Este procesamiento paralelo es clave para el alto rendimiento del sistema.

Una vez que la carga templada se ha enfriado a una temperatura segura, el vestíbulo se vuelve a presurizar a la presión atmosférica y se retiran las piezas terminadas.

Comprensión de las Ventajas Clave

El diseño de doble cámara es una solución a las limitaciones inherentes de los hornos de cámara única, pero implica su propio conjunto de consideraciones.

Ventaja: Pureza Superior del Proceso

El beneficio más significativo es aislar la zona caliente de los contaminantes del temple. En el temple en aceite, los vapores de aceite quedan contenidos dentro del vestíbulo y nunca entran en la cámara de calentamiento, lo que previene la acumulación de carbono en los elementos calefactores y el aislamiento. Esto da como resultado piezas más limpias y un menor mantenimiento del horno.

Ventaja: Mayor Rendimiento

Debido a que los procesos de calentamiento y temple ocurren en paralelo, el horno casi siempre está productivo. Mientras se enfría y descarga una carga, la siguiente ya se está calentando. Esto reduce drásticamente el tiempo total del ciclo por carga en comparación con un horno de cámara única que debe enfriarse por completo antes de la descarga.

Ventaja: Control Preciso de la Atmósfera

La zona caliente aislada permite un control preciso de la atmósfera durante el calentamiento. Esto incluye el uso de presiones parciales específicas de gases para gestionar los efectos metalúrgicos, como la supresión de la vaporización de cromo de la superficie de los aceros para herramientas a altas temperaturas.

Tomar la Decisión Correcta para su Proceso

Decidir sobre una arquitectura de horno depende totalmente de sus objetivos operativos de calidad, volumen y tipo de proceso.

- Si su enfoque principal es la producción de alto volumen: La capacidad de procesamiento paralelo de un horno de doble cámara ofrece un rendimiento inigualable para el endurecimiento, la cementación y otros tratamientos térmicos comunes.

- Si su enfoque principal es el procesamiento de alta pureza (por ejemplo, médico o aeroespacial): La zona caliente aislada evita la contaminación por los medios de temple, asegurando las piezas y la repetibilidad del proceso más limpios posibles.

- Si su enfoque principal es el temple en aceite: Casi siempre se requiere un diseño de doble cámara para proteger la zona caliente de la contaminación significativa causada por los vapores de aceite.

En última instancia, el horno de vacío de doble cámara es una solución diseñada para ofrecer velocidad de procesamiento y precisión metalúrgica sin compromiso.

Tabla de Resumen:

| Etapa | Descripción | Beneficios Clave |

|---|---|---|

| Carga y Evacuación Inicial | La carga de trabajo entra en el vestíbulo; se elimina el aire para crear vacío, desgasificando contaminantes. | Prepara la carga, previene la contaminación en la zona caliente. |

| Transferencia y Calentamiento | La carga se mueve a la zona caliente precalentada para un calentamiento preciso al vacío. | Asegura un calentamiento uniforme, pureza del proceso y repetibilidad. |

| Transferencia y Temple | La carga regresa al vestíbulo para un enfriamiento rápido con temple de gas o aceite. | Aísla la zona caliente, permite un enfriamiento rápido sin contaminación. |

| Descarga y Repetición | Se retira la carga templada; la siguiente carga puede procesarse en paralelo. | Aumenta el rendimiento, reduce el tiempo de ciclo por carga. |

¿Listo para elevar sus procesos de tratamiento térmico? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, asegurando un mayor rendimiento, una calidad de pieza superior y una vida útil más larga del horno. Contáctenos hoy para analizar cómo nuestros hornos de vacío de doble cámara pueden optimizar sus operaciones para la eficiencia y la pureza.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso