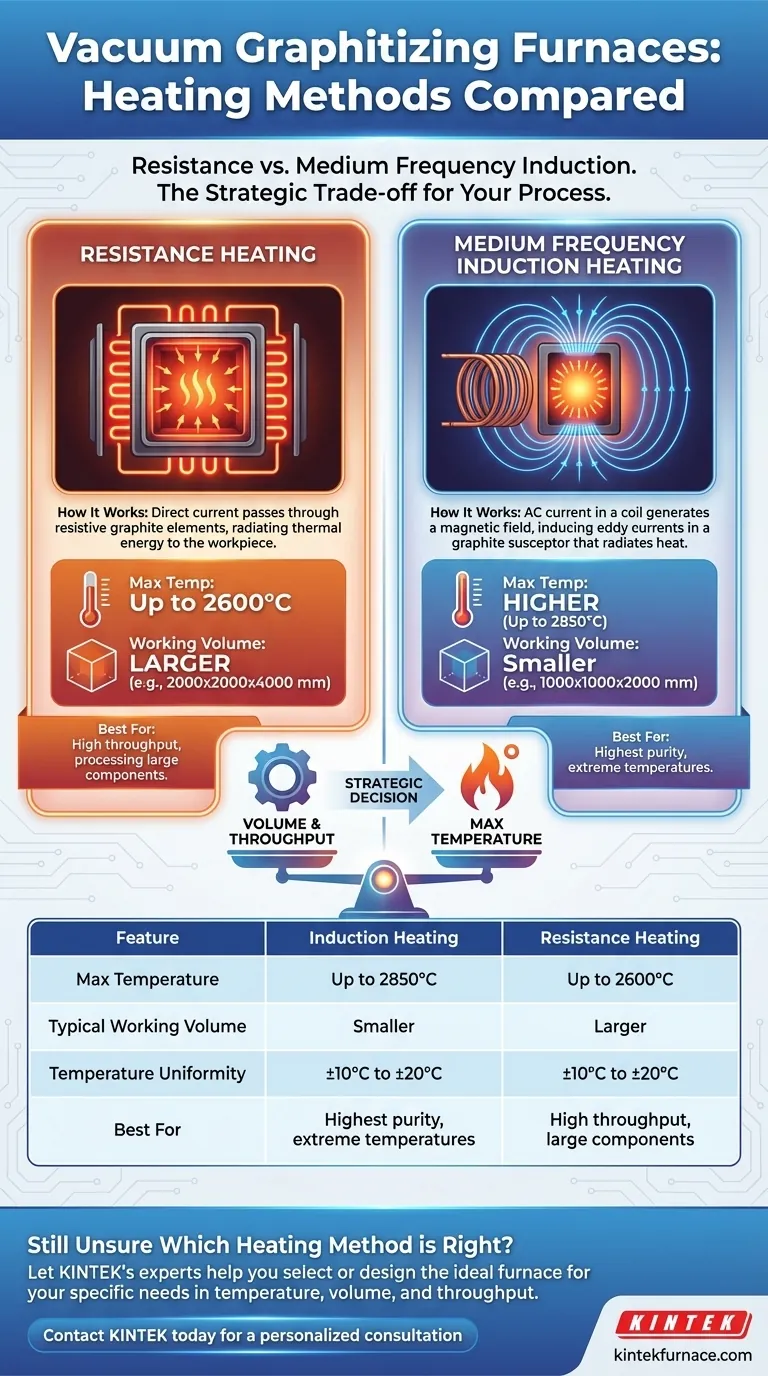

En esencia, un horno de grafitización al vacío puede equiparse con uno de los dos métodos principales de calentamiento. La elección depende de la configuración específica y los requisitos operativos, centrándose en una compensación entre la temperatura máxima y el tamaño del volumen de trabajo. Los dos métodos son el calentamiento por inducción de frecuencia media y el calentamiento por resistencia.

La decisión central entre los métodos de calentamiento es estratégica: el calentamiento por inducción logra temperaturas máximas más altas, lo que lo hace ideal para los procesos de grafitización más exigentes, mientras que el calentamiento por resistencia permite volúmenes de horno significativamente mayores, priorizando el rendimiento y el procesamiento de componentes grandes.

Cómo funciona cada método de calentamiento

Para comprender las compensaciones, primero debe comprender los principios fundamentales detrás de cómo cada método genera calor dentro del entorno de vacío. Ambos son efectivos, pero logran su objetivo de maneras distintas.

Calentamiento por Resistencia

El calentamiento por resistencia es un método directo y robusto. Funciona haciendo pasar una corriente eléctrica alta a través de elementos calefactores hechos de un material con alta resistencia eléctrica, generalmente grafito.

Estos elementos de grafito están dispuestos alrededor de la "zona caliente" del horno, rodeando el material que se está procesando. A medida que la corriente fluye a través de ellos, se calientan debido al efecto Joule y radian energía térmica a la pieza de trabajo y al crisol de grafito que la contiene.

Calentamiento por Inducción de Frecuencia Media

El calentamiento por inducción es un método indirecto que utiliza el electromagnetismo. Se pasa una corriente alterna de alta frecuencia a través de una bobina de cobre, que generalmente se encuentra fuera de la cámara de vacío o está refrigerada por agua dentro de ella.

Esta bobina genera un campo magnético potente y que cambia rápidamente. El campo magnético penetra el horno e induce potentes corrientes parásitas eléctricas dentro de un susceptor o mufla de grafito en la zona caliente. Es este susceptor de grafito el que se calienta intensamente y, a su vez, irradia calor al material que se está procesando.

Diferencias Clave: Una Comparación Cara a Cara

Si bien ambos métodos logran las altas temperaturas necesarias para la grafitización, las referencias destacan diferencias críticas en sus especificaciones de rendimiento que impactan directamente en su idoneidad para diferentes aplicaciones.

Temperatura Máxima

El calentamiento por inducción tiene una clara ventaja en la capacidad de temperatura máxima. Los hornos que utilizan este método pueden alcanzar hasta 2850 °C.

El calentamiento por resistencia, aunque todavía capaz de temperaturas extremadamente altas, generalmente alcanza un máximo ligeramente inferior de 2600 °C. Esta diferencia puede ser crítica para procesos de materiales avanzados específicos.

Volumen de Trabajo Disponible

Aquí es donde sobresale el calentamiento por resistencia. Los hornos calentados por resistencia se pueden construir con zonas de trabajo muy grandes, con ejemplos que alcanzan hasta 2000x2000x4000 mm.

Los sistemas de calentamiento por inducción, debido a la física de generar un campo magnético uniforme, generalmente se limitan a volúmenes de trabajo más pequeños, como 1000x1000x2000 mm o menos.

Uniformidad de la Temperatura

Ambos métodos proporcionan una excelente uniformidad de temperatura, lo cual es fundamental para propiedades consistentes del material.

La uniformidad declarada para ambos está en el rango de ±10 °C a ±20 °C, dependiendo del diseño específico del horno y los sistemas de control. El calentamiento por resistencia tiene una ligera ventaja potencial en el extremo inferior de este rango, pero ambos se consideran altamente uniformes.

Construcción y Materiales

La elección del método de calentamiento es solo una parte del sistema del horno. Las referencias señalan que el diseño del horno también incluye opciones para materiales de aislamiento (fieltro blando frente a fieltro compuesto rígido) y la calidad de los propios materiales del calentador y la mufla (por ejemplo, grafito isostático frente a grano fino).

Estas elecciones interactúan con el método de calentamiento para determinar el rendimiento general, la eficiencia y la vida útil del horno.

Comprender las Compensaciones

La decisión no se trata de qué método es "mejor" en el vacío, sino de cuál es mejor para un objetivo específico. Elegir el sistema incorrecto puede provocar limitaciones en el proceso o gastos de capital innecesarios.

La compensación principal es temperatura máxima frente a volumen del horno. Si su proceso requiere absolutamente temperaturas superiores a 2600 °C, el calentamiento por inducción es su única opción viable. Sin embargo, esta elección lo limita a un volumen de procesamiento más pequeño por lote.

Por el contrario, si su prioridad es un alto rendimiento o el procesamiento de piezas monolíticas muy grandes, un horno calentado por resistencia proporciona la escala necesaria. Debe aceptar una temperatura operativa máxima ligeramente más baja a cambio de este volumen.

Tomar la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación en cuanto a temperatura, tamaño de la pieza y volumen de producción son los únicos factores que importan.

- Si su enfoque principal es lograr la pureza del material y la estructura cristalina más altas posibles: Elija un horno de inducción por su capacidad de temperatura máxima superior (hasta 2850 °C).

- Si su enfoque principal es maximizar el rendimiento de producción o procesar componentes grandes: Elija un horno de resistencia por su capacidad para albergar volúmenes de trabajo significativamente mayores.

- Si su proceso se encuentra cómodamente por debajo de los 2600 °C e involucra piezas de tamaño moderado: Ambas opciones son viables, y la decisión puede depender de factores secundarios como el costo, la infraestructura existente y la preferencia del fabricante.

Al comprender esta compensación central, puede especificar un horno que se adapte con precisión a sus necesidades operativas.

Tabla Resumen:

| Característica | Calentamiento por Inducción | Calentamiento por Resistencia |

|---|---|---|

| Temperatura Máx. | Hasta 2850°C | Hasta 2600°C |

| Volumen de Trabajo Típico | Más pequeño (ej. 1000x1000x2000 mm) | Más grande (ej. 2000x2000x4000 mm) |

| Uniformidad de Temperatura | ±10°C a ±20°C | ±10°C a ±20°C |

| Ideal para | Máxima pureza, temperaturas extremas | Alto rendimiento, componentes grandes |

¿Aún no está seguro de qué método de calentamiento es el adecuado para su proceso de grafitización?

Aprovechando la excepcional I+D y la fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permita que nuestros expertos le ayuden a seleccionar o diseñar el horno ideal para sus necesidades específicas de temperatura, volumen y rendimiento.

¡Póngase en contacto con KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión