Un horno de vacío de alta temperatura sirve como el entorno de consolidación crítico utilizado para transformar una estructura de magnesio suelta en un andamio cohesivo y duradero.

Durante la segunda etapa de sinterización de composites porosos a base de magnesio, este horno utiliza energía térmica (específicamente alrededor de 400 °C) para impulsar la unión por difusión y la formación de cuellos de sinterización entre las partículas de magnesio. Simultáneamente, la atmósfera de vacío juega un papel defensivo, suprimiendo la reactividad natural del magnesio para prevenir el crecimiento excesivo de la capa de óxido, asegurando tanto la resistencia mecánica como la degradación biológica predecible.

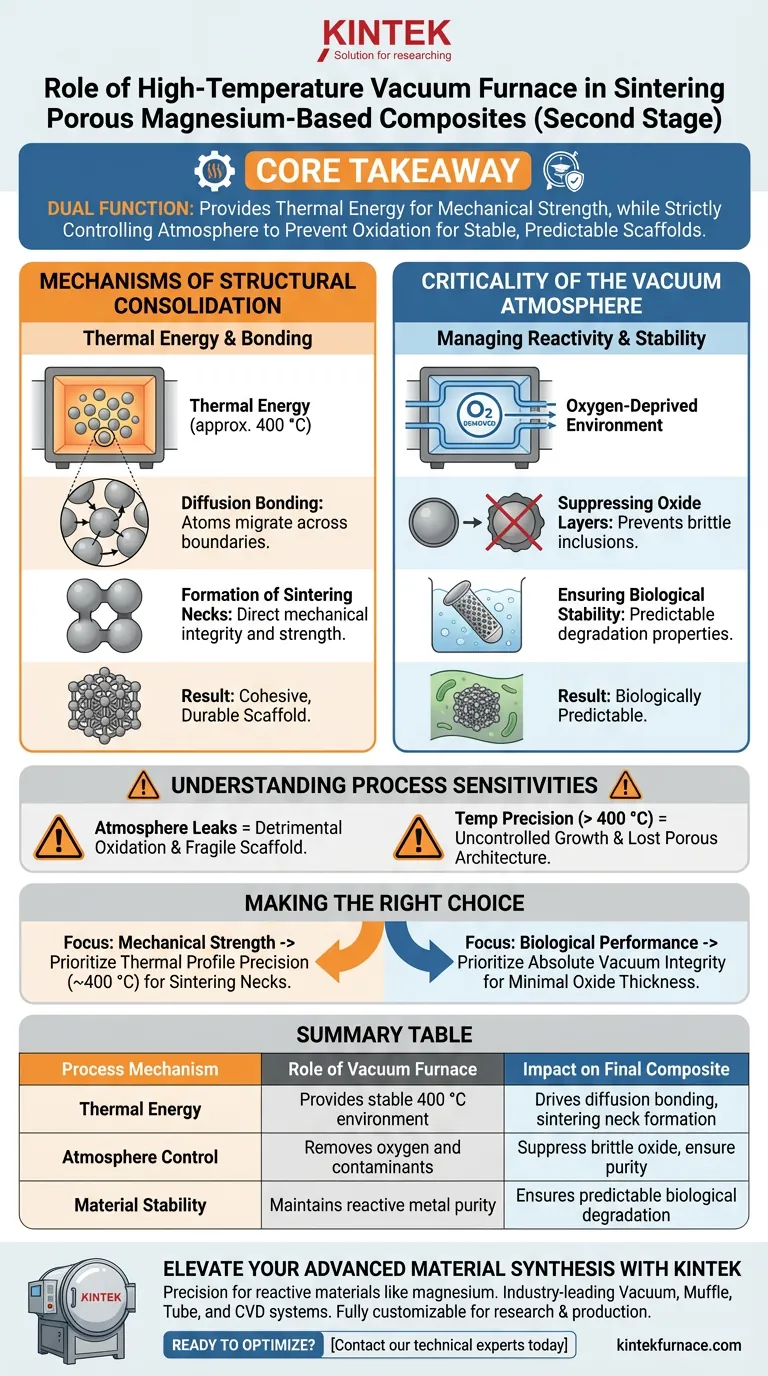

Conclusión Principal El horno de vacío realiza una doble función: proporciona la energía térmica necesaria para fusionar físicamente las partículas de magnesio para obtener resistencia mecánica, al tiempo que controla estrictamente la atmósfera para prevenir la oxidación. Este equilibrio es esencial para crear un andamio poroso estable y de alta resistencia que se degrade de manera predecible en entornos biológicos.

Mecanismos de Consolidación Estructural

El Papel de la Energía Térmica

La función principal del horno durante esta etapa es elevar el material a una temperatura de sinterización específica, típicamente alrededor de 400 °C.

A esta temperatura, las partículas de magnesio no se funden por completo; más bien, alcanzan un estado en el que la actividad atómica es lo suficientemente alta como para facilitar la unión.

Unión por Difusión

La energía térmica promueve la unión por difusión, un proceso en el que los átomos migran a través de los límites de las partículas.

Este movimiento atómico es el mecanismo fundamental que convierte las partículas de polvo separadas en una masa sólida unificada.

Formación de Cuellos de Sinterización

A medida que progresa la difusión, se forman conexiones conocidas como cuellos de sinterización en los puntos de contacto entre las partículas de magnesio.

El crecimiento de estos cuellos es directamente responsable de la integridad mecánica del andamio poroso, aumentando significativamente su resistencia general.

La Criticidad de la Atmósfera de Vacío

Gestión de la Reactividad del Magnesio

El magnesio es un metal altamente reactivo que se oxida rápidamente cuando se expone al oxígeno, especialmente a altas temperaturas.

El horno de vacío crea un entorno desprovisto de oxígeno que es esencial para procesar estas aleaciones reactivas de manera segura y efectiva.

Supresión de Capas de Óxido

Al eliminar el oxígeno, el entorno de vacío suprime eficazmente el crecimiento excesivo de capas de óxido en la superficie de las partículas de magnesio.

La oxidación incontrolada crearía inclusiones quebradizas que debilitarían el material e inhibirían el proceso de difusión descrito anteriormente.

Garantía de Estabilidad Biológica

Para los composites de magnesio destinados a uso biomédico, la composición de la superficie es vital.

Al controlar la formación de óxido, el proceso de vacío garantiza la estabilidad de la estructura del material y asegura que sus propiedades de degradación biológica permanezcan dentro de las especificaciones de diseño.

Comprensión de las Sensibilidades del Proceso

La Consecuencia de las Fugas de Atmósfera

Debido a que el magnesio es tan reactivo, incluso las pequeñas compromisos en el nivel de vacío pueden provocar una oxidación perjudicial.

Si el vacío falla o es insuficiente, el material puede desarrollar gruesas capas de óxido que impiden la formación de cuellos de sinterización, lo que resulta en un andamio frágil que se desmorona bajo tensión.

Precisión de Temperatura vs. Límites del Material

Si bien el calor impulsa la resistencia, la temperatura debe limitarse estrictamente (por ejemplo, cerca de 400 °C) para evitar alterar negativamente la microestructura del magnesio.

El calor excesivo podría provocar un crecimiento de grano incontrolado o fusión, destruyendo la arquitectura porosa requerida para la aplicación.

Tomando la Decisión Correcta para su Objetivo

Para lograr los mejores resultados con composites porosos a base de magnesio, debe equilibrar la entrada térmica con el control atmosférico.

- Si su enfoque principal es la resistencia mecánica: Priorice la precisión del perfil térmico (manteniendo ~400 °C) para maximizar la formación de cuellos de sinterización y la unión por difusión.

- Si su enfoque principal es el rendimiento biológico: Asegure la integridad absoluta del vacío para minimizar el espesor de la capa de óxido, lo que dicta la tasa de degradación y la estabilidad del material.

En última instancia, el horno de vacío de alta temperatura no es solo un calentador; es una cámara de control de reacciones que dicta la calidad y seguridad finales del composite de magnesio.

Tabla Resumen:

| Mecanismo del Proceso | Papel del Horno de Vacío | Impacto en el Composite Final |

|---|---|---|

| Energía Térmica | Proporciona un entorno estable de 400 °C | Impulsa la unión por difusión y la migración atómica |

| Crecimiento Estructural | Facilita la formación de cuellos de sinterización | Aumenta la resistencia e integridad mecánica |

| Control de Atmósfera | Elimina oxígeno y contaminantes | Suprime el crecimiento de capas de óxido quebradizas |

| Estabilidad del Material | Mantiene la pureza del metal reactivo | Asegura una degradación biológica predecible |

Mejore su Síntesis de Materiales Avanzados con KINTEK

La precisión es innegociable al procesar materiales reactivos como el magnesio. KINTEK ofrece sistemas líderes en la industria de Vacío, Muffle, Tubo y CVD diseñados para cumplir con las rigurosas demandas de la sinterización especializada.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción. Ya sea que requiera integridad atmosférica absoluta para andamios biomédicos o perfiles térmicos precisos para composites complejos, KINTEK ofrece la confiabilidad que necesita para tener éxito.

¿Listo para optimizar su proceso de sinterización? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Divyanshu Aggarwal, Manoj Gupta. Porous Mg–Hydroxyapatite Composite Incorporated with Aloe barbadensis Miller for Scaphoid Fracture Fixation: A Natural Drug Loaded Orthopedic Implant. DOI: 10.3390/app14041512

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es la diferencia entre el endurecimiento al vacío y el endurecimiento normal? Una guía para una calidad de superficie superior

- ¿Por qué se requiere un horno de tratamiento térmico al vacío para IN718-CuCrZr? Maximizar la resistencia del enlace bimetálico

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuáles son las ventajas de usar un horno de vacío para polvos de NCM deslitados? Optimice la pureza de los materiales de su batería

- ¿Por qué se requiere un tratamiento a alta temperatura en un horno de recocido al vacío después del ensamblaje de heteroestructuras multicapa?

- ¿Qué condiciones de proceso proporciona un horno de sinterización al vacío para el WC-Fe-Ni-Co? Densificación por fase líquida maestra

- ¿Por qué es necesario un sistema de control PID segmentado para el secado al vacío de baterías de litio? Garantice precisión y seguridad

- ¿Cuál es la función principal de un horno de secado al vacío en la síntesis de precursores de ZIF-8? Proteja la integridad de su MOF